Nowe trendy: połączenia sprężynowe i pakowanie na taśmie

Postęp technologii wymaga wciąż większej mocy obliczeniowej upakowanej w mniejszych obudowach, a w efekcie klienci oczekują złącz o niskim profilu i coraz większej gęstości sygnału. Nie można też zapomnieć, że układ należy wyprodukować szybko i tanio.

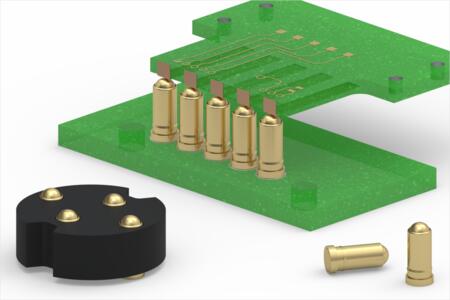

Jednym z istotnych trendów jest coraz szersze stosowanie sprężynowych pinów i złączy, z łatwością tworzących połączenia bez konieczności lutowania, co czyni je idealnymi do połączeń typu blind mating czy aplikacji wymagających natychmiastowego łączenia. Aby sprostać różnorodnym wymaganiom ze strony konstruktorów, sprężynowe piny i złącza są dostępne w różnych wysokościach i skokach, od konstrukcji dedykowanych do niskoprofilowego ładowania i przesyłania sygnału, po łączenie wielu płytek PCB. Ponadto, ze względu na możliwości mechaniczne ściśliwego tłoka (typowe zakresy skoku wynoszą od 0.024” do 0.090”), są one idealne do łączenia nierównych powierzchni i łatwo dostosowują się z pewną tolerancją do nierówności stosu PCB.

Unikalne rozwiązania złączy, takie jak styk sprężynowy Mill-Max Omniball, są zbudowane z uwzględnieniem możliwości późniejszej produkcji. Styk sprężynowy Omniball posiada interfejs w postaci kulki, który umożliwia współpracującym komponentom wyrównywanie boczne, obrotowe i kątowe, zapewniając jednocześnie niezawodność elektryczną, mechaniczną i konstrukcyjną, ułatwiając jednocześnie proces produkcyjny. © Mill-Max

Jedną z największych zmian obserwowanych w ostatnich latach jest przejście na pakowanie konektorów na taśmy i szpule. Dążąc do automatyzacji procesu montażu, klienci coraz częściej stawiają właśnie na ten rodzaj pakowania, zarezerwowanego niegdyś wyłącznie dla komponentów do montażu powierzchniowego. Wraz z rozwojem technologii, klienci coraz częściej domagali się, aby komponenty THT i złącza były również pakowane na taśmie czy rolce. Aby zwiększyć wydajność i obniżyć koszty, niektóre firmy projektują i produkują własne taśmy we własnym zakresie, jednak każde rozwiązanie powinno być kompatybilne z standardem EIA-481.

Złącza odpowiednie do pakowania na taśmę/szpulę oraz do automatyzowanego montażu powinny posiadać następujące cechy:

- Rozwiązania niskoprofilowe są najlepsze: im więcej części umieści się na rolce, tym łatwiej się nimi operuje i tym bardziej stabilnie leżą w kieszeni rolki.

- Płaska powierzchnia jest idealna – a właściwie niezbędna - do urządzeń produkcyjnych typu pick-and-place.

- Symetria komponentu jest również pożądaną cechą - choć bardzo rzadką - ponieważ pozwala zignorować orientację części.

- Stosunek wysokości i szerokości komponentu: najlepsze są krótkie i szerokie modele, ponieważ kieszenie rolki dedykowane pod tego typu konstrukcje są mocniejsze i łatwiejsze do uformowania, co ułatwia ich ładowanie i przechowywanie, Cienkie, głębokie kieszenie są delikatne, trudne do uformowania i załadowania.

- Wydłużony kształt złącza również nie jest pożądany, ponieważ ze względu na problemy współpłaszczyznowości proces montażu powierzchniowego staje się szczególnie kłopotliwy przy komponentach o długości powyżej cala. Dłuższe części mogą również sprawiać problemu w procesie montażu, ponieważ są one bardziej podatne na nagrzewanie i chłodzenie PCB i złącza, gdy montowany układ przechodzi przez linię lutowania. Współczynnik rozszerzalności cieplnej (TCE) i niedopasowanie termiczne materiałów, z których wykonana jest płytka drukowana i złącze, odgrywają coraz większą rolę wraz ze wzrostem długości komponentu. Ponadto dłuższe złącza oznaczają szerszą taśmę, co oznacza, że mniej rolek można załadować do maszyny P&P.

- Bardzo ważne jest, aby części montowane w technice SMT były stabilne po ich umieszczeniu na płytce, w przeciwnym razie przewrócą się podczas procesu lutowania rozpływowego. Oznacza to, że wyprowadzenia złącza muszą mieć taki rozmiar i kształt, aby móc podtrzymywać złącze w pożądanej pozycji. Wyprowadzenia powinny być na ogół tak duże, jak tylko pozwalają na to ograniczenia layoutu PCB.

- Ponieważ montaż automatyczny zazwyczaj obejmuje procesy lutowania w wysokiej temperaturze, izolatory złączy muszą być wykonane z materiałów odpornych na te temperatury, takich jak PCT, Nylon 46, Ryton czy żywica epoksydowa wzmocniona włóknem szklanym.

Piny odpowiednie do pakowania na taśmie czy szpuli oraz do zautomatyzowanego montażu również powinny posiadać specyficzne cechy:

- Pierwszą kwestią jest orientacja. Czy część będzie pakowana pionowo czy poziomo w taśmę? W przypadku orientacji pionowej, komponenty o większej górze niż podstawa (takie jak komponenty THT) ułatwiają formowanie kieszeni i ich ładowanie. Części o większej podstawie niż góra lepiej nadają się do SMT, ponieważ będą bardziej stabilne po umieszczeniu na PCB. Jednak z drugiej strony, taki kształt utrudnia ładowanie do kieszeni taśmy i - w zależności od innych cech konstrukcyjnych - może również prowadzić do niestabilnego ich umiejscowienia i nadmiernego ruchu w kieszeni.

- Dla orientacji poziomej najważniejszym czynnikiem jest to, aby część miała płaskie powierzchnie na górze i na dole, ponieważ umożliwi to sprawne wkładanie i wyjmowanie z kieszeni taśmy.

Kiedy nowe lub niestandardowe złącze jest najlepszą opcją dla danej aplikacji, można podjąć szereg decyzji, które pomogą zapewnić udaną, opłacalną produkcję. Projektanci powinni konsultować się z firmami zajmującymi się projektowanie złącz, aby w pełni odkryć możliwości, które pomogą sprostać ich wyjątkowym potrzebom i celom.

Artykuł opracowano na podstawie materiałów udostępnianych na stronie © Mill-Max.com

Zdjęcia: © Mill-Max