Pasta lutownicza o mniejszym ziarnie może rozwiązać jeden problem tylko po to, by stworzyć inny.

Z artykułu można się dowiedzieć, w jaki właściwie sposób powstaje pasta lutownicza oraz jakie zagrożenia niesie ze sobą stosowanie past o ziarnach drobniejsztych niż T4.

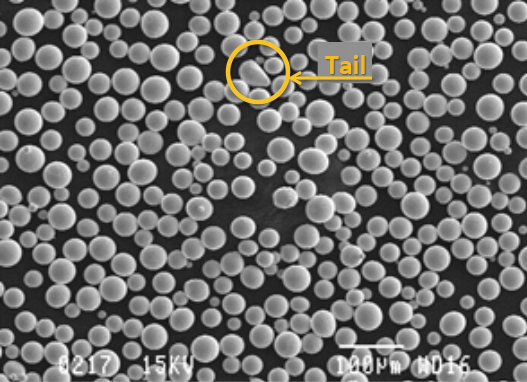

Utlenianie jest kontrolowane poprzez manipulowanie poziomami gazów obojętnych, takich jak argon i azot, w środowisku atomizacji. Poziom tlenków w paście znacząco wpływa na jej późniejszą wydajność na linii SMT. Ponieważ powłoka tlenkowa chroni znajdujący się pod spodem stop przed dalszą reakcją utleniania oraz przez reagowaniem z topnikiem, wymagana jest jej minimalna ilość na powierzchni kulek. Jednak ponieważ tlenki mogą utrudniać samo zwilżanie, które umożliwia tworzenie się spoiny lutowniczej, zbyt duża ich ilość może przyczyniać się do defektów w procesie lutowania rozpływowego, takich jak zlepianie się kulek w charakterystyczne grona czy występowanie luźnych kulek lutowniczych. Wraz ze spadkiem średnicy kulek zwiększa się stosunek pola powierzchni do objętości, co zwiększa znaczenie powłoki z tlenków.

Rysunek 3: Cząstka proszku lutowniczego o średnicy 35 µm. © AIM

Etapy następujące po atomizacji obejmują klasyfikację powietrzną i przesiewanie. Proces klasyfikacji powietrznej rozdziela proszek lutowniczy na różne klasy w oparciu o masę cząsteczki. Proszek jest przedmuchiwany strumieniem powietrza lub azotu, rozdzielając cząsteczki na frakcje o danej wielkości: mniejsze cząsteczki są unoszone przez przepływający gaz, a cięższe pozostają na pierwotnym miejscu. Proces ten umożliwia szybkie przesiewanie proszku w miejsca, w których koncentrują się cząstki o najbardziej pożądanej wielkości. Klasyfikacja powietrzna sprawia, że kolejna operacja przesiewania jest znacznie wydajniejsza i skuteczniejsza.

Przesiewanie sortuje sklasyfikowany powietrznie proszek za pomocą dużych, wibrujących sit z coraz drobniejszymi oczkami. Rozmiary oczek są skorelowane z rozmiarem oczek, który definiuje ‘rodzaj’ proszku, tak jak określono to w normach JEDEC i J-STD-005. W Tabeli 1 przedstawiono klasyfikacje, zarówno pod względem rozmiaru oczek sit jak i wynikowych rozmiarów cząstek.

Kulki sklasyfikowane jako typ 3 lub T3 będą przechodzić przez sito z oczkami rozmiarze 325, ale nie przez sito z siatką 500, stąd termin -325 + 500. Odpowiada to wielkości cząstek od 25 do 45 µm; 80% cząstek musi mieścić się w tym przedziale. Podobnie pasta typu 4 będzie przedostawać się przez sito 400, ale nie przez sito 635, co odpowiada wielkości cząstek od 20 do 38 µm. Klasy T3 i T4 w dużym stopniu pokrywają się rozmiarami; dlatego pasta lutownicza T4 może zazwyczaj oferować pewne korzyści przy drukowaniu drobnych depozytów bez stwarzania istotnych problemów z rozpływem. Wielkość cząstek spada szybciej w przypadku typu 5, w przypadku którego ziarna mają od 10 do 25 µm. Chociaż zdolność T5 do drukowania drobnych depozytów pasty lutowniczej jest znacznie poprawiona, wpływ tlenków powierzchniowych zaczyna mieć duże znaczenie; może to wpłynąć na okres trwałości, zwiększają się też potencjalne problemy z koalescencją podczas procesu reflow.

Przez dziesięciolecia pasta lutownicza typu 3 dominowała w procesach montażu SMT. Ponieważ większość operacji związanych z proszkiem lutowniczym została zoptymalizowana pod kątem produkcji typu 3, pasty typu 4 miały wyższą cenę. Obecnie sytuacja ta uległa zmianie: popyt na T4 wzrósł, a technologia rozpylania stała się bardziej elastyczna, zbliżając do siebie poziom kosztów wytwarzania obu rodzajów proszku. Dzisiejsze pasty typu 3 i 4 są w stanie z łatwością drukować depozyty pod komponenty o rozmiarach do 0.5 mm BGA i 0201.

Gdy konieczność utworzenia drobnych depozytów powoduje problemy z drukowaniem, pasta o mniejszych ziarnach wydaje się być naturalnym wyborem, który może przynieść natychmiastową poprawę jakości. Niestety, nie zawsze jest to najlepsze rozwiązanie, ponieważ rozwiązując jeden problem może stworzyć inne. Przejście z T3 lub T4 na T5 będzie da lepsze efekty drukowania, ale potencjalnie wzrasta ryzyko grapingu i kuleczkowania. W przypadku problemów z drukowaniem pod komponenty o średnicy 10 milicali (0,25 mm) lub większej, najskuteczniejszym podejściem do rozwiązania problemu jest audyt samego procesu, tak aby upewnić się co do jego stabilności i optymalizacji. Przed zmianą pasty należy sprawdzić ustawienia narzędzi czy spróbować wysokiej jakości szablonów z nanopowłokami.

Urządzenia oparte o komponenty 0,4 mm lub mniejsze czy komponenty 01005 absolutnie wymagają past o drobniejszych ziarnach (a czasami też zastosowania specjalnych topników), ale w przypadku większości aplikacji SMT dostępne z półki typy 3 lub 4 są nadal najlepszym rozwiązaniem. T4 szybko staje się standardem a oba te rodzaje past są łatwo dostępne, solidne i niezawodne i przez wiele lat będą najczęściej produkowanymi i stosowanymi rodzajami pasty lutowniczej na rynku.

Artykuł opublikowano dzięki uprzejmości firmy © AIM

Autorzy: Tim O'Neill, Karl Seelig