Pasta lutownicza o mniejszym ziarnie może rozwiązać jeden problem tylko po to, by stworzyć inny.

Z artykułu można się dowiedzieć, w jaki właściwie sposób powstaje pasta lutownicza oraz jakie zagrożenia niesie ze sobą stosowanie past o ziarnach drobniejsztych niż T4.

Cała elektronika się kurczy: komponenty stają się coraz mniejsze, zmniejszają się ich obudowy i połączenia pomiędzy nimi, a wraz z tym wszystkim zmniejsza się też wielkość ziaren pasty lutowniczej. Często pomijane w opisach trendów miniaturyzacji, ultra drobne cząsteczki metalu przenoszone w paście lutowniczej odgrywają jednak kluczową rolę w tworzeniu połączeń lutowniczych i muszą być zoptymalizowane pod kątem procesu drukowania i rozpływu subminiaturowych połączeń lutowniczych.

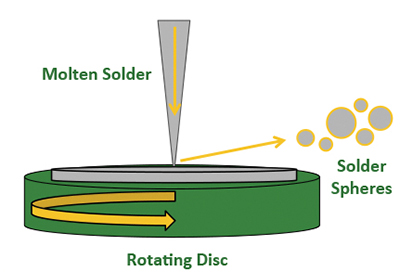

Rysunek 1: Proces rozpylania proszku lutowniczego. © AIM

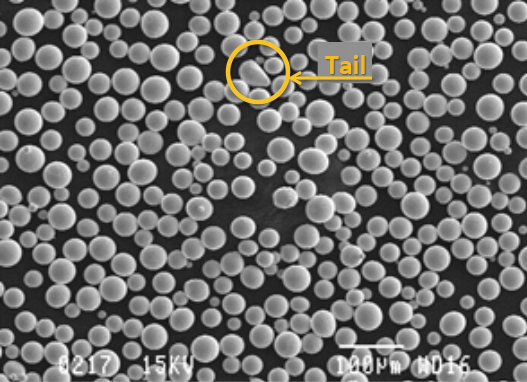

Rysunek 2. Proszek lutowniczy typu 4 o niesferycznej nieregularności kształtu zwanej ‘ogonem’.© AIM

Proces wytwarzania proszku lutowniczego jest bardzo złożony: obejmuje rozpylanie roztopionego stopu i zestalanie jego drobnych cząstek rozproszonych w gazie. Istnieje wiele różnych sposobów rozpylania proszków metali, jednak większość metod jest uważana za zastrzeżone i rzadko są one omawiane na forach publicznych. Dużą uwagę zwraca się ponadto na topnik zawarty w paście lutowniczej i jego właściwości. Jednak wciąż to proszek stopu metali stanowi do 90% masy pasty lutowniczej, a więc oczywiste jest, iż to on ma znaczący wpływ na każdy aspekt wydajności pasty.

Wysoce tajna operacja rozpylania jest uważana za kluczowy krok w produkcji proszku lutowniczego, ale procesy następujące przed i po atomizacji również są czynnikami krytycznymi, decydującymi o ogólnej jakości produktu. Procesy przed atomizacją obejmują takie etapy jak tworzenie stopu, próbkowanie i odlewanie metalu, który będzie podawany do rozpylacza. Stop uzyskuje się w ściśle kontrolowanych warunkach w partiach do 10 ton. Surowce są starannie dobierane ze względu na ich czystość metaliczną i poziomy tlenków przed zmieszaniem, a uzyskany stop jest następnie ponownie testowany. Szczególną uwagę zwraca się na stopy zawierające więcej niż trzy pierwiastki, stopy z domieszkami lub związkami śladowymi oraz na zapobieganie zanieczyszczeniom krzyżowym między stopami.

Gdy stopiony materiał zostanie zatwierdzony przez kontrolę jakości, jest odlewany do postaci prętów. Pręty są podstawowym wkładem procesu rozpylania, w którym podgrzewa się je w tyglu i przenosi stopiony metal do mniejszego naczynia. Z mniejszego naczynia wylewa się kontrolowany strumień ciekłego lutowia na obracającą się tarczę. Gdy ciecz uderza w dysk, jest rozpylana do postaci kropelek, które zanim zastygną formują się poprzez napięcie powierzchniowe do pojedynczych kulek (Rysunek 1). Parametry atomizacji obejmują temperaturę topnienia, prędkość dysku, otoczenie komory i inne zmienne, które wpływają na kluczowe cechy cząstek, takie jak rozmiar, kształt i poziom tlenków. Relacje między zmiennymi wejściowymi i wyjściowymi są dobrze strzeżonymi tajemnicami branżowymi.

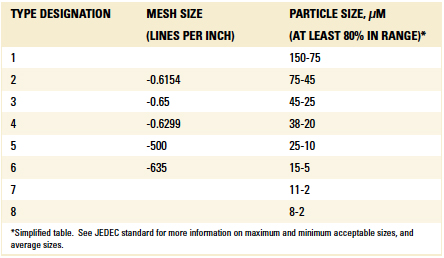

Rozmiar proszku klasyfikuje się według średnicy kulki (Tabela 1). Zwykle parametry etapu rozpylania są ustalane tak, aby wytworzyć proszek o określonej wielkości (kulki wykraczające poza pożądany zakres są uważane za produkty uboczne procesu). Kuliste kształty są idealne, ale czasami tworzą się nieregularne kształty (Rysunek 2) lub wiele kulek zlepia się razem. Te niepożądane anomalie mogą wpływać na reologię pasty lutowniczej oraz wydajność drukowania i są usuwane podczas dalszej obróbki.