Zbyt duży depozyt pasty: realne przyczyny i błędne odczyty.

Zbyt duży depozyt pasty to często spotykany defekt. Równie często jest to realny błąd montażu, co fałszywy odczyt systemu SPI.

Temat większego od założonego transferu pasty na płytkę - a więc de facto zbyt dużego depozytu - poruszył jeden z uczestników popularnego w sieci bloga.

- W rzeczywistości możliwe jest uzyskanie transferu większego niż 100%, a najbardziej prawdopodobną przyczyną jest sytuacja, w której szablon nie leży płasko na płycie podczas drukowania – mówi o tym zjawisku Brian Smith, dyrektor generalny w Electronic Assembly Americas DEK International.

- Jakakolwiek szczelina między płytką a szablonem może skutkować większą wysokością pasty, niż można by teoretycznie oczekiwać na podstawie grubości szablonu. Powiedziałbym jednak, że jeśli proces drukowania jest ustawiony prawidłowo (to znaczy, że nie ma luk pomiędzy szablonem a PCB), praktycznie niemożliwe jest przeniesienie więcej niż 100% oczekiwanej objętości.

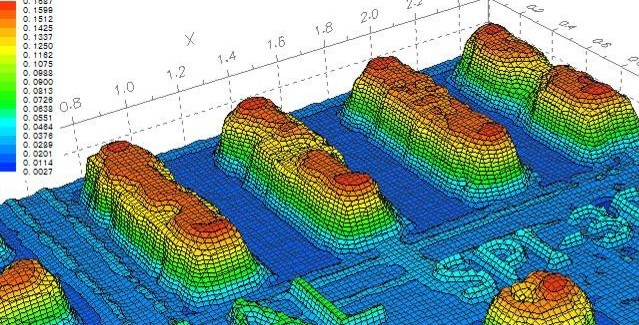

Brian Smith wraca też do zagadnienia ‘psich uszu’, o którym pisaliśmy w ubiegłym roku (link znajdziecie w ramce obok): - Najczęstszy odczyt transferu większego niż 100% jest związany z algorytmami oprogramowania w SPI. Jako przykład tego, jak może się to zdarzyć, jest uformowanie się ‘psich uszu’ - wówczas sprzęt SPI może odczytać wysokość depozytu pasty wzdłuż jego krawędzi, zamiast mierzyć wysokość środka depozytu. Gdy tak się stanie, całkowita objętość zostanie obliczona błędnie, a wynik przekracza wówczas 100% założonego transferu.

Pod nieco innym kątem patrzy na to zagadnienie Peter Biocca z Kester – według niego przekraczający 100% transfer może się zdarzyć również gdy szablon dobrze przylega do płytki:

- Uzyskanie większej niż grubość szablonu wysokości i większej objętości depozytu pasty lutowniczej może nastąpić z powodu sprasowania mieszaniny proszku i topnika. Na właściwości hydrodynamiczne pasty lutowniczej ma wpływ kąt natarcia i nacisk rakli. Dlatego, w niektórych przypadkach, po nadruku zostanie naniesiona większa ilość pasty lutowniczej: ostrzejszy kąt natarcia rakli w połączeniu z większym naciskiem może skutkować większą objętością depozytu. Zależy to również w pewnym stopniu od reologii pasty lutowniczej i składników chemicznych topnika.

Szeroko na temat prawdziwych przyczyn tego defektu oraz fałszywych odczytów wypowiada się na blogu Fritz Byle, inżynier procesu z firmy Astronautics:

- Tak, możliwe jest, aby wydajność transferu faktycznie była większa niż 100%, i tak, możliwe jest, że systematyczny błąd w systemie pomiaru pasty lutowniczej może również powodować fałszywe wskazania, przekraczające 100% wydajności transferu. Najpierw spójrzmy na kilka powodów, dla których wydajność transferu faktycznie może przekroczyć 100%:

- Szablon nie przylega szczelnie do płytki. Przyczyną mogą być cząstki lutowia, zanieczyszczające spód szablonu w pobliżu apertur, jak również sama topografia PCB (w szczególności zaś przyczyną może być maska lutownicza).

- Wymiary apertury szablonu nie są idealnie zgodne z projektem. Może zdarzyć się tak, iż wymiary X-Y apertury są nieprawidłowe, albo grubość folii szablonu nie jest zgodna z oczekiwaniami. W płaszczyźnie X-Y często występuje większa zmienność wielkości otworu niż się zakłada: jest całkiem możliwe, że otwory są nieco większe, niż się spodziewamy. Trzeba też pamiętać, że 10-procentowy wzrost wymiarów liniowych odpowiada za wzrost powierzchni i objętości o 21%. Rozsądnie jest też założyć, że grubość folii też może nie być jednolita i miejscami nieco odbiegać od wartości nominalnej.

- Rakla nie czyści szablonu prawidłowo. Jeśli rakla ślizga się po choćby jedynie pojedynczej warstwie cząstek pasty lutowniczej, to już dodaje to prawie dwa milicale dodatkowej, ‘fantomowej’ grubości szablonu.

- [...] Ponadto, jeśli projekt przewiduje, że otwór i pad mają ten sam rozmiar, każde przesunięcie automatycznie tworzy szczelinę, przez którą przeciskana jest pasta. Zwykle jest to niewielki wolumen pasty, ale w niektórych sytuacjach może stać się całkiem znaczący.

Przyjrzyjmy się teraz kilku powodom, dla których wydajność transferu przekraczająca 100% może być zgłaszana przez SPI, podczas gdy w rzeczywistości wcale tak nie jest:

- Błąd płaszczyzny odniesienia. System pomiarowy musi obliczyć, gdzie znajduje się powierzchnia padu w kierunku Z (tj. wysokość), mimo że nie widzi jego powierzchni. Metoda używana do tego przez maszynę może implikować pewne nieodłączne przesunięcie. Niektóre maszyny używają stosunkowo wyrafinowanych algorytmów, a sposób działania innych jest prostszy. Również topografia samej PCB może wpływać na kierunek i/lub wielkość tego przesunięcia. Jeśli urządzenie uzna, że pad jest niższy niż jest on w rzeczywistości, odczytana objętość będzie większa niż rzeczywista.

- Zacienienie. Ten błąd pojawia się, gdy w systemie czujników występuje odchylenie kierunkowe. Niektóre systemy tak naprawdę nie widzą dobrze pionowych krawędzi, więc mogą dodawać ‘fantomową’ objętość, tak jakby depozyt miał kształt piramidy a nie cegły. W nowoczesnych systemach ten rodzaj przesunięcia nie jest tak powszechny i wyraźny. Można go ocenić, dokładnie mierząc tę samą próbkę w różnych orientacjach.

- Nieodpowiednia częstotliwość próbkowania X-Y. System, który ma niską rozdzielczość X-Y, może postrzegać depozyt z błędną wysokością [ponownie chodzi tu o ‘psie uszy’: przyp.tłum]. Podobnie jak w poprzednim punkcie, ten typ błędu jest znacznie mniej powszechny w nowoczesnych systemach.

Bardzo ważne jest, abyśmy zrozumieli, czy nadmiarowy depozyt jest prawdziwy, czy nie. Dlatego też niezwykle istotne jest, abyśmy dogłębnie rozumieli używany przez nas system pomiarowy, w tym ‘margines błędu’ na wszystkich zgłaszanych wartościach. Zwykle osiąga się to poprzez przeprowadzanie ustrukturyzowanych testów, które mogą obejmować wielokrotne mierzenie tej samej próbki w różnych orientacjach. Może to również obejmować pomiar próbki na specjalnych podłożach w celu zmniejszenia lub wyeliminowania problemu płaszczyzny odniesienia.

Zapraszamy na jednodniowe targi elektroniki we Wrocławiu! Zapisz się