Dobre praktyki w procesie reflow

Autor artykułu podkreśla wagę gromadzenia doświadczeń w profilowaniu procesu reflow, również w dobie postępującej technologii konstrukcji pieców rozpływowych.

Wielu inżynierów i techników, z którymi pracuję, zajmuje się profilowaniem procesu rozpływowego, traktując tę czynność jak inne poranne obowiązki: wiesz, że musisz to zrobić, korzyści są znaczące, ale nie są one natychmiastowe i jest to w pewnym stopniu nieprzyjemna rutyna. Poświęćmy chwilę na omówienie sprawdzonych metod profilowania reflow. W idealnym przypadku wzorcowa PCB zostanie dostarczona jako część zestawu roboczego przez klienta lub zespół projektowy. Płytka ta powinna być w pełni obsadzona, z dołączonymi termoparami (najlepiej od pięciu do siedmiu) w strategicznych miejscach układu. Płytkę tę można testować w piecu rozpływowym w celu zebrania szczegółowych informacji i osiągnięcia odpowiednich temperatur rozpływu lutu w ramach ograniczeń temperaturowych narzucanych przez poszczególne elementy układu.

Taki jest ideał. Rzeczywistość jest jednak często bardzo odmienna.

O profilowaniu szeroko piszemy w artykułach 'Profilowanie dla lutów bezołowiowych' (również autorstwa firmy AIM) oraz 'Rozwiązywanie problemów w procesie reflow', opracowanym przez dostawcę profilomierzy KIC.

O profilowaniu szeroko piszemy w artykułach 'Profilowanie dla lutów bezołowiowych' (również autorstwa firmy AIM) oraz 'Rozwiązywanie problemów w procesie reflow', opracowanym przez dostawcę profilomierzy KIC.

Wielokrotnie operator ma szczęście, jeśli uda mu się dostać choćby jedną nieobsadzoną PCB do wypróbowania profilu rozpływowego. Ze względu na ograniczenia czasowe i materiałowe, profile są więc często ‘wyuczonym przypuszczeniem’ . Jednym z czynników spychających profilowanie w dół listy priorytetów jest fakt, że technologia pieców stała się tak zaawansowana. Nowoczesny piec rozpływowy jest bardzo efektywny w przekazywaniu energii cieplnej do zespołu, więc potrzeba dobrej praktyki profilowania jest mniej krytyczna. W wielu przypadkach można ‘ustawić i zapomnieć’ i nadal uzyskiwać akceptowalne wyniki ... dopóki coś się nie zepsuje. To właśnie wtedy pojawia się cała ta dobra praktyka.

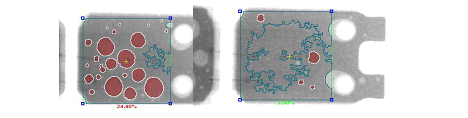

Wyobraźmy sobie taki scenariusz: dostawca EMS ma do złożenia układ zawierający 1000 elementów dla ważnego klienta. Specyfikacja jednego ze komponentów QFN ustala procent pustek poniżej 30%. Walidacja została przeprowadzona na linii NPI, gdzie wszystko było zgodne ze specyfikacją, a klient był zadowolony. Produkcja seryjna odbywa się jednak na innej linii produkcyjnej, która ma już zupełnie inny piec, w wyniku czego procent pustek skacze do 50% a wszyscy gorączkowo zbierają informacje w celu zrozumienia i rozwiązania problemu (Rysunek 1).

Rysunek 1: Pustki można ograniczać dzięki technikom profilowania.

Scenariusz ten ilustruje kilka dobrych praktyk dotyczących profilowania. Pierwszą z nich jest właściwe prowadzenie dokumentacji: jeśli istnieje zapis profili użytych na linii NPI i docelowej linii produkcyjnej, dokumentacja pokaże, jaki profil został zastosowany w obu przypadkach. Ustawienia pieca mogą pozostawać niezmienione, jednak faktyczne zapisy z profilomierza powinny być gromadzony dla każdej serii osobno.

Inną praktyką powinien być przebieg testowy, potwierdzający teoretyczny profil na początku każdego dnia i przy rozpoczęciu każdej serii produkcyjnej. Pozwoli to zidentyfikować wszelkie problemy z piecem rozpływowym, zanim dzienna produkcja zostanie zepsuta z powodu awarii silnika wentylatora czy elementu grzejnego. Oczywiście praktyka taka wymaga czasu i zasobów i jest doceniane dopiero po pojawieniu się problemu.

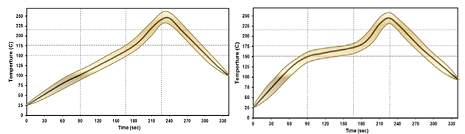

Ważna ogólna uwaga dotycząca profilowania procesu rozpływu: jest to jedyny etap na linii produkcyjnej, w którym można wpływać na wynik w czasie rzeczywistym. Nie można zmienić formuły pasty lutowniczej, wzoru szablonu, PCB i komponentów. Zakładając, że etapy drukowania i kładzenia komponentów są już zoptymalizowane, wówczas profil pieca jest jedyną zmienną, wpływającą na to, co opuszcza piec, którą można manipulować ‘w locie’ (Rysunek 2). Profilowanie może poprawić lub wyeliminować szereg defektów. Jak wspomniano wcześniej, redukcja pustek (BTC i BGA) to jeden problem, ale profilowanie wpływa także na defekty typu ‘głowa na poduszce’ (HiP), niepoprawną zwilżalność, charakter pozostałości i możliwości ich mycia, by wymienić tylko kilka.

Rysunek 2: Zrozumienie szczegółów profilowania może poprawić jakośc produkcji w jej trakcie.

Regularne profilowanie daje wgląd w zależności jakie tworzą się pomiędzy sprzętem a składem chemicznym pasty lutowniczej i innych materiałów. Dodatkowo, praktyka czyni mistrza. Im więcej profilowań jest wykonywanych, tym wydajniejszy staje się personel, skracając wymagany czas reakcji na problemy. Możliwa staje się też edukacja klientów i projektantów w zakresie potencjalnych problemów, zanim trafią one na halę produkcyjną.

Profilomierze stają się coraz bardziej wyrafinowane, dzięki czemu profilowanie staje się mniej uciążliwe. Złożone algorytmy i oprogramowanie mogą sprawić, że zebranie i analiza danych stają się praktyczniejsze i szybsze. Ale nawet wobec postępu technologii, wiedza w zakresie tworzenia profili jest gromadzona przez lata i doświadczenia nic nie jest w stanie zastąpić. Ta wiedza jest często tracona wraz ze zmianami personelu i dlatego też należy z profilowania uczynić stałą część kultury produkcyjnej, zamiast polegać na indywidualnym ekspercie.

Autor: Tim O'Neill

Artykuł opublikowano dzięki uprzejmości firmy © AIM

Zdjęcie tytułowe: KIC