Zarządzanie bateriami w ogniwach piętrowych

Połączone szeregowo stosy dziesiątek lub nawet setek ogniw wymagają coraz większej uwagi od projektantów, zwłaszcza w miarę wzrostu liczby ogniw w jednej baterii.

Zapraszamy na jednodniowe targi branży elektronicznej TEK.day! Zapisz się!

Baterie akumulatorów są coraz częściej wykorzystywane do dostarczania wyższych napięć i większej mocy w zastosowaniach takich jak pojazdy elektryczne (EV) i hybrydowe (HEV), elektronarzędzia, sprzęt do pielęgnacji trawników i zasilacze awaryjne. Chociaż dobrze wiadomo, że zapewnienie skutecznej, niezawodnej i bezpiecznej pracy wszystkich technologii chemicznych wymaga starannego monitorowania i zarządzania. Połączone szeregowo stosy dziesiątek lub nawet setek ogniw, które są niezbędne do odpowiedniego zasilania wspomnianych urządzeń, wymagają większej uwagi od projektantów, zwłaszcza w miarę wzrostu liczby ogniw w jednej baterii.

Monitorowanie i opomiarowanie pojedynczego ogniwa lub małego pakietu baterii zawierających tylko kilka ogniw nie stanowi wielkiego wyzwania i jest znacznie prostsze niż monitorowanie i opomiarowanie ogniw w szeregu wieloogniwowym. Projektanci rozwiązań wieloogniwowych o konstrukcji piętrowej muszą wziąć pod uwagę między innymi takie kwestie, jak wykonywanie pomiarów pomimo wysokiego napięcia sygnału wspólnego, obecność niebezpiecznych napięć, konsekwencje awarii pojedynczego ogniwa, multipleksowanie dużej liczby ogniw, niedopasowanie i równoważenie ogniw oraz różnice temperatur w stosie baterii. Wymagają one zaawansowanych układów scalonych do zarządzania bateriami (BMIC) i systemów zarządzania bateriami (BMS) do wykonywania pomiarów i sterowania parametrycznego, a także pewnej wiedzy inżynierskiej pozwalającej z nich prawidłowo korzystać.

W tym artykule omówiono podstawy i wyzwania związane z zarządzaniem bateriami, w szczególności bateriami wieloogniwowymi. Następnie wprowadzono i przedstawiono sposób użycia układów scalonych BMIC firm Analog Devices, Renesas Electronics Corp oraz Texas Instruments, które zostały opracowane specjalnie z myślą o specyficznych problemach związanych z zarządzaniem szeregowo połączonymi łańcuchami ogniw.

Na potrzeby tego artykułu przez 'ogniwo' będziemy rozumieć indywidualną jednostkę magazynującą energię, podczas gdy 'baterią' będzie cały element zasilający, składający się z wielu ogniw połączonych szeregowo lub równolegle. Pojedyncze ogniwo wytwarza napięcie zaledwie kilku woltów, natomiast pakiet baterii może składać się z dziesiątek lub setek ogniw i wytwarzać napięcie rzędu dziesiątek woltów. Zespoły wielu takich pakietów dadzą jeszcze wyższe napięcia.

Łańcuchy szeregowe baterii oznaczają specyficzne wyzwania

Typowe monitorowanie baterii obejmuje pomiar przepływu prądu w obydwu kierunkach (pomiar ładunku), monitorowanie napięcia na zaciskach, ocenę pojemności, monitorowanie temperatury ogniw oraz zarządzanie cyklami ładowania/rozładowania w celu optymalizacji magazynowania energii i maksymalizacji liczby takich cykli w całym okresie eksploatacji baterii. Powszechnie stosowane układy scalone BMIC i systemy BMS zapewniają te funkcje dla małych pakietów baterii składających się tylko z jednego lub dwóch ogniw o napięciach rzędu kilku woltów. Układ scalony BMIC lub system BMS działa jako układ front-end do akwizycji danych, a jego dane są zgłaszane do kontrolera zarządzania ogniwami (CMC). W bardziej złożonych systemach kontroler CMC łączy się z funkcją wyższego rzędu zwaną kontrolerem zarządzania baterią (BMC).

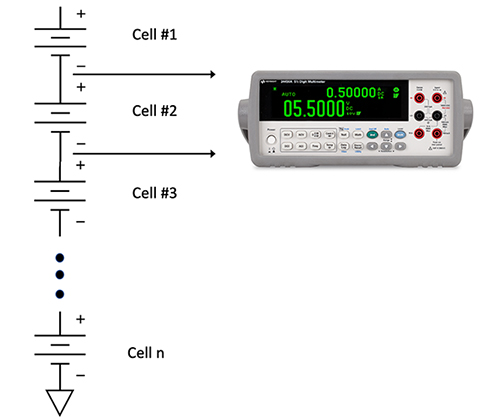

Ilustracja 1: Pomiar napięcia na dowolnym pojedynczym ogniwie łańcucha szeregowego jest prosty i wymaga jedynie izolowanego galwanicznie woltomierza cyfrowego. (Źródło ilustracji: Bill Schweber)

W celu efektywnego zarządzania należy wykonywać pomiary krytycznych parametrów ogniw, czyli napięcia na zaciskach, prądu ładowania i rozładowania oraz temperatury. Precyzja pomiaru wymagana w przypadku nowoczesnych baterii jest dość wysoka: każde ogniwo musi być mierzone z dokładnością do kilku miliwoltów (mV) i miliamperów (mA) oraz do około jednego stopnia Celsjusza (°C). Powody takiego rygorystycznego monitorowania ogniw:

- Określanie stanu naładowania pakietu baterii (SOC) i jego stanu technicznego (SOH) w celu zapewnienia dokładnych prognoz pozostałej pojemności (czasu pracy) i ogólnego oczekiwanego czasu eksploatacji.

- Dostarczenie danych potrzebnych do równoważenia ogniw, które wyrównuje napięcie ładowanych ogniw względem siebie, pomimo wewnętrznych różnic, a także różnych lokalizacji, temperatur i tempa starzenia. Niewykonanie równoważenia ogniw skutkuje w najlepszym wypadku zmniejszeniem wydajności baterii, a w najgorszym - jej uszkodzeniem. Równoważenie można realizować za pomocą technik pasywnych lub aktywnych. Te drugie dają nieco lepsze rezultaty, ale są bardziej kosztowne i złożone.

- Zapobieganie wielu stanom, które mogą uszkodzić baterię i wywołać obawy dotyczące bezpieczeństwa użytkownika (oraz pojazdu i pasażerów). Przykładowe stany niepożądane:

- Nadmierne napięcie lub ładowanie przy nadmiernych prądach, które mogą prowadzić do niekontrolowanego wzrostu temperatury.

- Zbyt niskie napięcie: jedno nadmierne rozładowanie nie spowoduje katastrofalnej w skutkach awarii, ale może zainicjować proces rozpuszczania przewodnika anodowego. Kolejne powtarzające się cykle nadmiernego rozładowania mogą prowadzić do osadzania się litu w ogniwie ładującym, jak również potencjalnego niekontrolowanego wzrostu temperatury.

- Nadmierna temperatura wpływa na materiał elektrolitu ogniwa, zmniejszając stan naładowania (SOC). Może to również zwiększyć tworzenie się warstwy międzyfazowej elektrolitu stałego (SEI), powodując zwiększoną i niejednorodną rezystywność i straty mocy.

- Zbyt niska temperatura również jest problemem, ponieważ może powodować osadzanie się litu, co także powoduje utratę pojemności.

- Nadmierny prąd i wynikające z niego wewnętrzne nagrzewanie z powodu nierównomierności impedancji wewnętrznej, a w efekcie niekontrolowany wzrost temperatury, może zwiększać tworzenie się warstw międzyfazowych elektrolitu stałego (SEI) w baterii i zwiększać rezystywność.

Mamy tu do czynienia z pewną łamigłówką, ponieważ na przykład dość łatwo jest dokładnie zmierzyć napięcie pojedynczego ogniwa na stanowisku testowym lub w innej nieskomplikowanej konfiguracji. Projektant musi jedynie podłączyć galwanicznie izolowany (nieuziemiony) lub zasilany bateryjnie woltomierz cyfrowy (DVM) do danego ogniwa (Ilustracja 1).

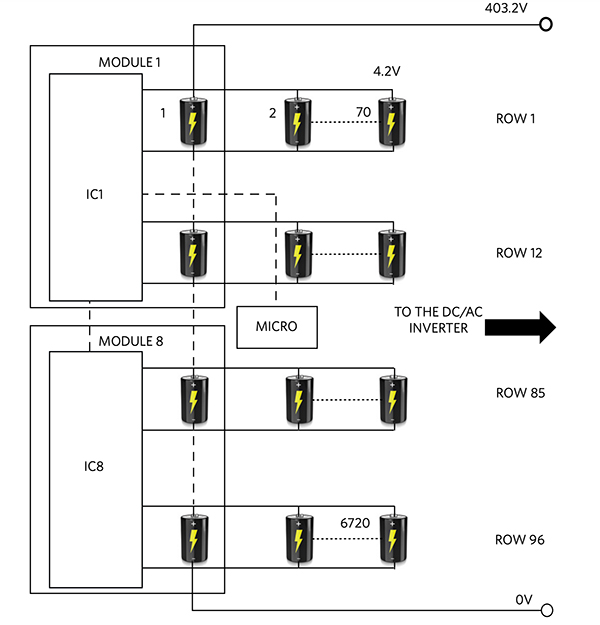

Jednak taka sama czynność z zachowaniem pewności pomiaru i bezpieczeństwa jest z wielu powodów o wiele bardziej skomplikowana w trudnych warunkach elektrycznych i środowiskowych, np. w pojazdach elektrycznych i hybrydowych (EV/HEV). Widać to wyraźnie na przykładzie reprezentatywnego pakietu zasilającego pojazdu elektrycznego (EV) składającego się z 6720 ogniw Li+, którymi zarządza osiem modułów sterujących (ilustracja 2).

Ilustracja 2: Rzeczywisty pakiet baterii to układ ogniw połączonych szeregowo i równolegle w moduły, o znacznej ilości zmagazynowanej energii. Czynniki te znacznie komplikują zadanie pomiaru napięć ogniw. (Źródło ilustracji: Analog Devices)