Innowacja w zarządzaniu ciepłem: materiały termoprzewodzące z przemianą fazową

W ostatnim czasie opracowano nową generację materiałów zmieniających fazę (Phase Change Materials, PCM), zapewniając praktyczną i skuteczną alternatywę dla bardziej tradycyjnych rozwiązań zarządzania ciepłem, takich jak pasty termoprzewodzące.

Znaczenie stabilności

Stabilność TIMs można oszacować wizualnie, stwierdzając, czy pozostał on na miejscu po zakończeniu cyklu obciążeń termicznych. Jeśli materiał zmienił położenie podczas testu termicznego, albo w efekcie wypychania towarzyszącego zmianom temperatury, albo pod wpływem grawitacji w orientacji pionowej, prawdopodobnie zmienią się również właściwości produktu, związane ze zdolnością odprowadzania ciepła. Proste testy mogą obejmować aplikację produktu między dwa podłoża i stwierdzenie ewentualnego ruchu lub oddzielenia się materiału podczas testu szoku termicznego. Ten najprostszy test może uwydatnić znaczenie wyboru materiału TIM, szczególnie w przypadku smarów termicznych. Te nie utwardzające się produkty są przeznaczone do nakładania cienkich warstw o grubości około 50-100 mikronów, ale często są używane przy znacznie większych grubościach, co łatwo może doprowadzić do rozdzielania się warstw lub przemieszczania pasty w efekcie wypychania, prowadząc do pogorszenia wydajności wymiany ciepła. Te same zjawiska nie wpływają w ten sam sposób na materiały o przemianie fazowej PCM, które wykazują większą stabilność fizyczną niż smary termoprzewodzące.

W szerszym kontekście wyboru materiału termoprzewodzącego i jego stabilności ważne jest, aby wspomnieć, jakie alternatywne podejścia może rozważyć projektant. Electrolube wprowadziła kilka nowatorskich produktów, które oferują zalety tradycyjnych rozwiązań w zakresie odprowadzania ciepła ze stabilnością wymaganą w zastosowaniach o dużej zmienności narażeń termicznych. Materiały te, utwardzone na powierzchni styku, tworzą stabilny związek, łatwy do usunięcia w przypadku zaistnienia takiej potrzeby. Inne tradycyjne produkty, które zapewniają całkowite utwardzenie warstwy kontaktowej o wysokiej stabilności, to jednoskładnikowe silikony lub dwuskładnikowe epoksydy, jednak naprawy układów zawierających tego typu produkty są znacznie trudniejsze i jest mało prawdopodobne, aby osiągnęły one niską odporność termiczną, równą tradycyjnym pastom termoprzewodzącym.

Niezależnie jednak od tego, jak wygląda materiał termoprzewodzący po testach, najważniejszą kwestią jest to, czy opór cieplny na połączeniu pozostał niski i stały, ponieważ jest to podstawowy czynnik, który będzie miał wpływ na działanie urządzenia.

PCM są najczęściej wybierane ze względu na ich stabilność i zdolność do zapewnienia niskiej rezystancji termicznej. Ale właściwie dlaczego działają one wiele lepiej w trudnych warunkach niż tradycyjna pasta termoprzewodząca?

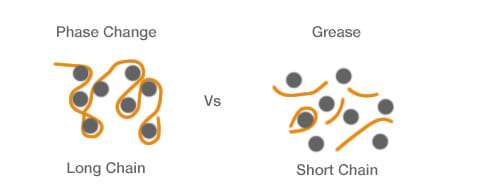

Materiał o przemianie fazowej zmienia swój stan ze stałego na bardziej miękki powyżej ustalonej temperatury, zwykle w zakresie około 50˚C. Tę cechę materiału osiąga się, stosując jako podstawę TIM materiał polimerowy zamiast oleju bazowego. Łańcuchy polimerowe zapewniają zwiększoną stabilność dyspersji wypełniacza termicznego zarówno w stanie stałym, jak i zmiękczonym. Skutkuje to zwiększoną przewodnością cieplną i długotrwałym, niskim oporem cieplnym, ponieważ materiał jest utrzymywany w bardziej spójnym stanie przez cały okres jego użytkowania w urządzeniu. Z drugiej strony, pasty termoprzewodzące składają się z olejów bazowych o krótszych łańcuchach molekularnych, które zapewniają doskonałe zwilżanie przy pierwszym zastosowaniu, ale mogą prowadzić do problemów, w tym wypychania w efekcie różnic rozszerzalności cieplnej, wysychania i wyciekania.

Rysunek: Różnica między strukturami polimerowymi o długim i krótkim łańcuchu

Wprowadzenie nowych produktów

Electrolube niedawno wprowadziła dwa nowe produkty termoprzewodzące typu PCM, TPM350 i TPM550. TPM350 ma współczynnik przewodnictwa cieplnego 3,5 W/m.K i nadaje się do użytku w około 50°C. W tej temperaturze zmienia stan, stając się materiałem lepiej dopasowującym się do podłoża, minimalizując opór cieplny na granicy faz i poprawiając transfer ciepła. Po ostygnięciu wraca do swojego pierwotnego stanu. Zaawansowana formuła materiału zapewnia minimalny kontaktowy opór cieplny.

TPM550 ma wyższy współczynnik przewodnictwa cieplnego 5,5 W/ mK i ma temperaturę mięknięcia 45˚C. Podobnie jak TPM350, ze względu na swoje właściwości tiksotropowe TPM550 nie rozlewa się, co zapobiega ucieczce materiału poza pożądany obszar.

Nowe PCM nie zawierają silikonu, mają zakres temperatur roboczych od -40 do + 125˚C i są zgodne z RoHS. Zarówno TPM350, jak i TPM550 nadają się do sitodruku i chociaż zawierają niewielkie ilości rozpuszczalnika poprawiającego zwilżalność podczas aplikacji, szybko on jednak odparowuje, pozostawiając na podłożu stabilny materiał.

Inną ważną właściwością PCM jest ich zdolność do magazynowania i uwalniania energii podczas zmiany stanu. Powoduje to pewną absorpcję ciepła i chroni urządzenie przed nagłymi skokami temperatury, na przykład z powodu gwałtownych zmian mocy.

Rozważając, która aplikacja jest odpowiednia dla PCM, konieczna jest wiedza na temat temperatur i profili temperaturowych, na jakie będzie narażone urządzenie podczas pracy. Na przykład, urządzenie poddawane cyklom termicznym lub działające w warunkach stabilnej temperatury będzie wymagać innego TIM do osiągnięcia największej wydajności. W przypadku PCM należy wziąć pod uwagę dodatkowy czynnik temperatury przemiany fazowej. Jeśli ciągła temperatura pracy urządzenia jest niższa od temperatury przemiany fazowej, produkt nie będzie działał na oczekiwanym poziomie.

Podsumowanie

Materiały PCM po podgrzaniu powyżej ich temperatury przemiany fazowej, stają się wysoce tiksotropowymi cieczami, które działają równie dobrze - a czasem nawet lepiej - niż tradycyjne pasty termoprzewodzące. Ponadto ich niska temperatura przemiany fazowej zapewnia niski opór cieplny w szerokim zakresie temperatur, zapewniając minimalną grubość spoiny przy poprawionej stabilności i odporności na ścieranie. Większość PCM może być wykorzystana w istniejących procesach produkcyjnych przy minimalnych zmianach lub całkowicie bez konieczności ich wprowadzania, pozwalając jednocześnie na łatwe przeróbki, przy zachowaniu takich samych korzyści jak tradycyjne pasty termoprzewodzące. Ponieważ PCM zapewniają większą stabilność długoterminową w porównaniu z pastami termoprzewodzącymi, są lepiej przystosowane do zastosowań wymagających wysokich temperatur, w których żywotność produktu i niezawodność mogą być krytyczne, takich jak na przykład elektronika samochodowa lub falowniki farm wiatrowych. Tradycyjne pasty i smary termoprzewodzące będą nadal popularnym wyborem, chociaż w niektórych zastosowaniach, zwłaszcza wymagających większej długoterminowej stabilności, materiał o przemianie fazowej prawdopodobnie zdobędzie przewagę.

Artykuł opublikowano dzięki uprzejmości firm Semicon Sp. z o.o. oraz © Electrolube

Korekta polskiej wersji językowej: Jacek Tomaszewski