Szybki i precyzyjny pomiar położenia przy niskim zużyciu energii umożliwia sterowanie w czasie rzeczywistym

Ze względu na wysoką powtarzalność i niezawodność, czujniki hallotronowe położenia 3D są dobrym rozwiązaniem w aplikacjach automatyki.

Zastosowania trójwymiarowego (3D) czujnika położenia do sterowania w czasie rzeczywistym w przemyśle 4.0 są coraz szersze: od robotów przemysłowych i systemów zautomatyzowanych, po roboty-odkurzacze i systemy zabezpieczeń. Czujniki hallotronowe położenia 3D są dobrym rozwiązaniem w tych dziedzinach, ponieważ zapewniają wysoką powtarzalność i niezawodność, a także mogą być używane w połączeniu z oknami, drzwiami i obudowami w celu wykrywania włamań lub nieautoryzowanych ingerencji przy użyciu magnesów.

Mimo to zaprojektowanie skutecznego i bezpiecznego systemu pomiaru 3D z wykorzystaniem czujnika hallotronowego może być procesem złożonym i czasochłonnym. Czujnik hallotronowy musi być wyposażony w mikrokontroler MCU o mocy wystarczającej do obliczania kątów i uśredniania pomiarów, a także w funkcję kompensacji wzmocnienia i przesunięcia do określania orientacji magnesu i położenia w układzie trójwymiarowym. Mikrokontroler MCU musi również obsługiwać różne funkcje diagnostyczne, w tym monitorowanie pola magnetycznego, temperatury układu, komunikacji, ciągłości, wewnętrznej ścieżki sygnałowej i zasilania.

Poza projektowaniem sprzętu, równie skomplikowane i czasochłonne może być także tworzenie oprogramowania, co wydłuża czas wprowadzenia produktu na rynek.

Aby poradzić sobie z tym wyzwaniem, projektanci mogą użyć układów scalonych ze zintegrowanym czujnikiem hallotronowym położenia 3D z wewnętrznym aparatem obliczeniowym. Układy te upraszczają projektowanie oprogramowania i zmniejszają obciążenie procesora systemowego nawet o 25%, umożliwiając wykorzystanie niedrogiego mikrokontrolera MCU ogólnego przeznaczenia. Mogą one również zapewniać wysoką częstotliwość próbkowania i niską latencję, co pozwala na dokładne sterowanie w czasie rzeczywistym. W urządzeniach z zasilaniem bateryjnym czujniki hallotronowe położenia 3D mogą pracować w cyklach roboczych o częstotliwości 5Hz lub mniejszej, aby zminimalizować pobór mocy. Ponadto zintegrowane funkcje i diagnostyka zapewniają maksymalną elastyczność projektowania oraz bezpieczeństwo i niezawodność układu.

W niniejszym artykule omówiono podstawy czujników hallotronowych położenia 3D i opisano ich zastosowanie w robotyce, wykrywaniu nieautoryzowanych ingerencji, elementach sterowniczych interfejsu użytkownika i silnikach gimbalowych. W dalszej części przedstawiono przykłady precyzyjnych, liniowych czujników hallotronowych położenia 3D firmy Texas Instruments, wraz z opracowanymi dla nich płytkami ewaluacyjnymi i wskazówkami dotyczącymi wdrażania, które przyspieszą proces rozwoju.

Czym są czujniki hallotronowe 3D?

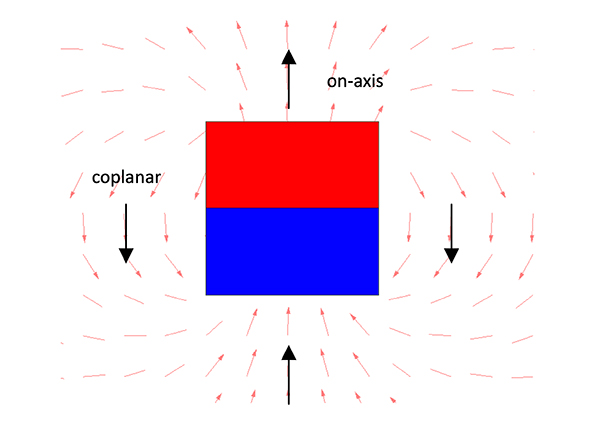

Czujniki hallotronowe 3D gromadzą informacje o całym polu magnetycznym, umożliwiając wykorzystanie pomiarów odległości i kąta do określania położenia w układach trójwymiarowych. Czujniki te są najczęściej umieszczane na osi i koplanarnie z polaryzacją magnetyczną (ilustracja 1). W przypadku umieszczenia ich na osi polaryzacji pole stanowi jednokierunkową wielkość wejściową dla czujnika, którą można wykorzystać do określenia pozycji. Umieszczenie komplanarne generuje wektor pola równoległy do powierzchni czołowej magnesu niezależnie od zakresu czujnika, co także umożliwia określenie położenia i kąta.

Ilustracja 1: Czujniki hallotronowe położenia 3D mogą być umieszczone na osi lub koplanarnie względem pola magnetycznego w celu pomiaru odległości i ruchu kątowego. (Źródło ilustracji: Texas Instruments)

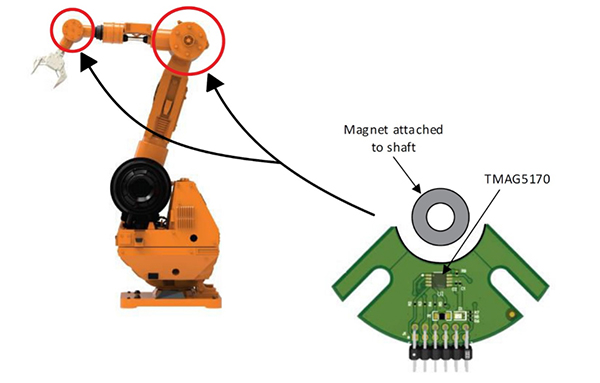

Systemy przemysłu 4.0, takie jak roboty, wymagają wykrywania ruchu w wielu osiach w celu pomiaru kąta ramion robotów lub na poszczególnych kołach robotów mobilnych w celu wspomagania nawigacji i precyzyjnego poruszania się po całym obiekcie. Zintegrowane czujniki hallotronowe 3D doskonale nadają się do tych zadań, ponieważ nie są podatne na wilgoć ani brud. Pomiary komplanarne zapewniają wysoką dokładność pomiaru pola magnetycznego wałów obrotowych (ilustracja 2).

Ilustracja 2: Zintegrowane czujniki hallotronowe 3D są w stanie mogą mierzyć obroty wału w robotach i innych zastosowaniach przemysłu 4.0. (Źródło ilustracji: Texas Instruments)

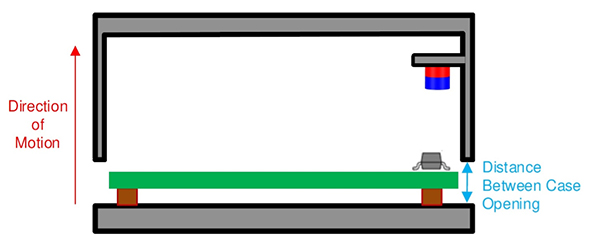

Pomiary pola w osi mogą być stosowane do wykrywania włamań w urządzeniach w bezpiecznych obudowach, takich jak liczniki energii elektrycznej i gazu, bankomaty, serwery firmowe oraz elektroniczne wyposażenie punktów sprzedaży (ilustracja 3). Otwarcie obudowy powoduje zmniejszenie gęstości strumienia (B) wykrywanej przez czujnik halotronowy 3D, aż spadnie poniżej wartości zwalniania strumienia (BRP) danego czujnika hallotronowego - wówczas czujnik wysyła sygnał alarmowy. Gdy obudowa jest zamknięta, gęstość strumienia magnetycznego musi być wystarczająco duża w stosunku do parametru BRP, aby zapobiec fałszywym alarmom. Ponieważ gęstość strumienia magnesu zmniejsza się wraz ze wzrostem temperatury, zastosowanie czujnika hallotronowego 3D z funkcją kompensacji temperatury może zwiększyć niezawodność układu dla obudów stosowanych w środowiskach przemysłowych lub zewnętrznych.

Ilustracja 3: Wykrywanie nieautoryzowanych ingerencji w obudowę może być realizowane za pomocą czujników hallotronowych 3D w celu rozpoznania nieautoryzowanego dostępu. (Źródło ilustracji: Texas Instruments)

Wykorzystanie trzech osi ruchu w interfejsach użytkownika i elementach sterujących w urządzeniach AGD/RTV oraz aparaturze kontrolno-pomiarowej i elektronice użytkowej może przynosić korzyści. Czujnik potrafi monitorować ruch w płaszczyznach X i Y w celu rozpoznania obrotu pokrętła oraz może rozpoznawać naciśnięcie pokrętła, monitorując znaczne przesunięcia w osi magnetycznej X i Y. Monitorowanie osi Z umożliwia układowi rozpoznawanie niewspółosiowości i wysyłanie ostrzeżeń o stanie zużycia lub uszkodzenia, który może wymagać przeprowadzenia konserwacji zapobiegawczej.

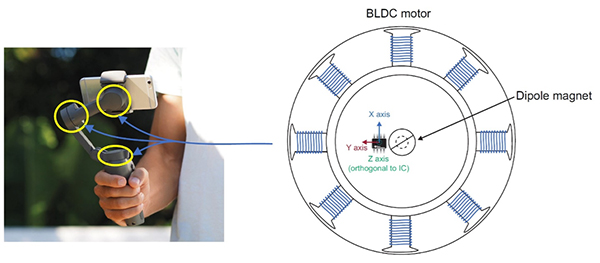

Silniki gimbalowe w ręcznych stabilizatorach kamer i dronach wykorzystują czujniki hallotronowe 3D z możliwością wyboru zakresów czułości pola magnetycznego i innych programowanych parametrów w celu zapewnienia pomiarów kąta dla mikrokontrolera MCU (ilustracja 4). Mikrokontroler w sposób ciągły reguluje położenie silnika, aby ustabilizować uchwyt. Czujnik, który jest w stanie precyzyjnie mierzyć kąty w osi i poza nią, zapewnia elastyczność konstrukcji mechanicznej.

Ilustracja 4: silniki gimbalowe w ręcznych uchwytach kamer i dronach korzystają z czujników hallotronowych 3D z możliwością wyboru zakresów czułości pola magnetycznego. (Źródło ilustracji: Texas Instruments)

Pomiary poza płaszczyznami często powodują różne natężenia pola magnetycznego (wzmocnienia) i różne przesunięcia w różnych osiach, co może powodować błędy obliczeń kąta. Zastosowanie czujników hallotronowych 3D z korekcjami wzmocnienia i przesunięcia zapewnia elastyczność, jeśli chodzi o położenie czujnika względem magnesu, zapewniając najdokładniejsze obliczenia kąta.