DFM: kluczowe problemy i zasady

Mimo, że normy dotyczące produkcji płytek PCB mogą być różne dla każdego producenta, istnieją pewne ogólne zasady DFM, które należy spełnić przed uruchomieniem jakiegokolwiek procesu produkcyjnego.

2022-07-19

© Allegro

© Allegro

Aby uznać projekt PCB jako gotowy do produkcji, należy zastosować pewne podstawowe zasady DFM. Oto lista najważniejszych wskazówek:

- stackup PCB: stackup jest zwykle definiowany pod kątem wymagań integralności sygnału i zarządzania temperaturą, ale należy również wziąć pod uwagę możliwości produkcyjne płytki. Jednym z przykładów takiego myślenia jest decyzja, jaka grubość płyty jest wymagana dla zoptymalizowania współczynnika wiercenia dla używanych przelotek. Może to wymagać zastosowania innych materiałów na PCB lub zmiany liczby warstw.

- obrys mechaniczny: Aby stworzyć dokładny model obrysu płyty w systemie CAD, wymagany jest szczegółowy rysunek mechaniczny kształtu i rozmiaru płyty. Projekt powinien również zawierać szczegółowe informacje o tym, gdzie umieścić elementy mechaniczne, takie jak otwory montażowe i sloty. Aby uniknąć kosztownych przeprojektowań i błędów montażowych, niezbędna jest dobra komunikacja między wszystkimi członkami zespołu projektowego.

- biblioteka komponentów: aby uniknąć problemów z lutowaniem podczas montażu, w projekcie należy stosować najnowsze wersje biblioteki komponentów. Stosowanie standardowych lub określonych przez dostawcę footprintów pomoże zagwarantować, że komponenty będą łatwo montowane za pomocą P&P.

- odstępy między komponentami: zbyt blisko położone względem siebie komponenty mogą powodować problemy dla maszyn P&P, spowalniając (albo uniemożliwiając) ich pracę. To samo dotyczy złączy, które muszą być odpowiednio ustawione, aby uprościć połączenie płytki z otoczeniem. Należy również pamiętać, aby zostawić wystarczająco dużo miejsca wokół większych elementów, które będą musiały być ręcznie zamontowane na płytce w celu lutowania.

- pozycjonowanie i obracanie komponentów: sposób, w jaki komponenty są umieszczone na płytce drukowanej, może wpływać na proces lutowania, zwłaszcza jeśli komponenty są ułożone nieregularnie lub nierównolegle. Wszystkie podobne do siebie elementy powinny być zorientowane w tym samym kierunku, co zapewnia ich prawidłowe lutowanie w procesie montażu.

- lutowanie na fali: Zarówno komponenty THT jak i SMT muszą być umieszczone prostopadle do kierunku przechodzenia PCB przez falę lutowniczą. Pomoże to równomiernie rozprowadzić lut wokół wszystkich pinów. Większe części nie powinny również zacieniać mniejszych, aby zapewnić pełną ekspozycję tych drugich na falę lutowniczą. Ponadto, jeśli płytka ma być montowana zarówno w piecu rozpływowym jaki i na fali, umieszczenie THT i SMT po tej samej stronie płytki prowadzi do olbrzymich komplikacji .

- nieprawidłowy rozmiar padu: nieprawidłowe rozmiary padu mogą powodować jej nierównomierne nagrzewanie się podczas lutowania rozpływowego. To z kolei może wprost prowadzić do powstawania defektu tombstone. Szerzej o przyczynach tego defektu piszemy w artykule Analiza przyczyn powstawania efektu nagrobkowego. Innym problemem są zbyt duże w stosunku do pinów THT otwory przelotowe oraz zbyt duże pady SMT: nadmiar pasty lutowniczej może utworzyć mostek z sąsiednim padem.

- ścieżki-pułapki (ang. acid traps): trasowanie ścieżek PCB powinno unikać kątów ostrych, co może powodować poważne problemy podczas usuwania chemikaliów stosowanych do wytrawiania, powodując zmniejszenie grubości samych ścieżek. Stosując kąty między ścieżkami mniejsze niż 90 stopni, unika się odrywania się ścieżek od PCB.

- optymalizacja otworów: wiele projektów PCB wykorzystuje zbyt wiele różnych rozmiarów otworów, co zwiększa koszty produkcji PCB.

- brak maski lutowniczej między padami: brak maski może spowodować powstawanie mostków lutowniczych i potencjalne zwarcie pomiędzy dwoma padami. Dlatego zawsze należy sprawdzić, czy każdy pad ma wystarczającą ilość maski lutowniczej wokół, aby zagwarantować wymagany odstęp.

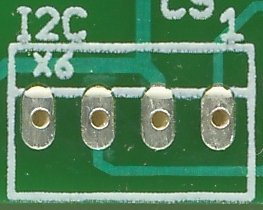

Rysunek: Przykład sitodruku zachodzącego na pady. © Proto-Electronics.

- nadruki na padach: nakładanie się, nawet częściowe, sitodruku na padach stwarza problemy podczas lutowania. Rysunek obok, zaczerpnięty ze strony firmy Proto-Electronics pokazuje przykład sitodruku zachodzącego na pady.

- powstawanie otwartej pętli: ten błąd występuje zwykle przy przeróbkach oryginalnego projektu. W rzeczywistości wprowadzenie nowej pętli bez usuwania istniejącej zazwyczaj tworzy tzw. pętlę otwartą.

- walidacja plików użytych w projekcie: mimo że jest to dość stary format pliku, Gerber jest nadal używany w wielu projektach PCB. Chociaż bardzo powszechne, pliki Gerber mogą stwarzać pewne problemy na etapie przekładania projektu na jego fizyczną postać. Na przykład, użycie plików Gerber wymaga osobnego pliku dla każdej warstwy PCB: oznacza to, że niezbędne jest śledzenie wielu plików, aby uniknąć ich pomieszania lub pomylenia ze sobą.

- testowanie PCB: aby weryfikować dokładność procesu montażu, płytki drukowane zwykle zawierają punkty testowe, które są dostępne dla igieł fixtury. Jeśli jednak punkty testowe nie są uwzględnione w oryginalnym projekcie, zanim płytka będzie mogła przejść do etapu produkcji, będzie musiała być przeprojektowana. Takie przeprojektowania są nie tylko kosztowne i czasochłonne, ale mogą również wprowadzać nowe problemy DFM, które wcześniej nie istniały.