Wady i zalety różnych rodzajów wykończenia powierzchni PCB (cz.2)

W drugiej części artykułu omawiamy cztery pozostałe rodzaje wykończenia PCB, czyli ENEPIG, OSP i cyna zanurzeniowa oraz nadająca płytce wyjątkowej twardości warstwa złota.

© NCAB

© NCAB

Cyna zanurzeniowa

Według IPC cyna zanurzeniowa (Immersion Tin, ISn) to metaliczne wykończenie, utworzone w wyniku chemicznej reakcji wypierania, która jest nakładane bezpośrednio na metal bazowy płytki drukowanej, czyli miedź i chroni ją przed utlenianiem.

Problemem jest silna reaktywność miedzi i cyny, która powoduje, iż nieuchronnie następuje dyfuzja jednego metalu do drugiego, co bezpośrednio wpływa na trwałość powłoki i wydajność wykończenia. Negatywne skutki wzrostu whiskers’ów są dobrze opisane w literaturze branżowej i tematach wielu opublikowanych artykułów – szeroko opisywaliśmy to zjawisko w artykule Mechanizm powstawania wąsów cynowych i metody zapobiegania.

Cyna zanurzeniowa nie wprowadza żadnych nowych pierwiastków i jest korzystna z punktu widzenia lutowania. Jednak tak wykończone PCB mają ograniczoną żywotność: cyna straci swoją doskonałą zdolność do lutowania po upływie okresu trwałości i taka płytka wymaga polepszonych warunków przechowywania. Ponadto zastosowanie cyny zanurzeniowej jest ograniczone w użyciu ze względu na substancję rakotwórczą obecną w jej procesie technologicznym.

Zalety:

- Płaska powierzchnia

- Nie zawiera ołowiu

- Możliwość dokonywania przeróbek

- Najlepszy wybór dla technologii Press Fit

Wady:

- Wrażliwe na uszkodzenia podczas nieodpowiedniego obchodzenia się z PCB

- Proces wykorzystuje substancję rakotwórczą (tiomocznik)

- Odsłonięta cyna może tworzyć wąsy cynowe, tzw. whiskers’y

- Nie nadaje się do wielu procesów wielokrotnego lutowania rozpływowego i montażu

- Trudno zmierzyć grubość warstwy cyny

OSP

OSP (Organic Solderability Preservative) chroni powierzchnię miedzi przed utlenianiem, nakładając bardzo cienką warstwę ochronną materiału na odsłoniętą miedź. Proces wykorzystuje związek organiczny na bazie wody, który selektywnie wiąże się z miedzią i tworzy metaloorganiczną warstwę, która chroni miedź. Jest również wyjątkowo ekologiczny w porównaniu z innymi popularnymi wykończeniami bezołowiowymi, które są bardziej toksyczne lub znacznie bardziej energochłonne.

Z jednej strony to organiczne wykończenie może chronić miedź przed utlenianiem, szokiem termicznym lub wilgocią. Z drugiej strony jest łatwo eliminowany przez topnik w późniejszym procesie lutowania, dzięki czemu połączenia lutowane mogą zostać utworzone w bardzo krótkim czasie.

Zastosowany związek chemiczny na bazie wody należy do rodziny azoli, takich jak benzotriazole, imidazole i benzimidazole, które adsorbują się na powierzchni miedzi tworząc cienki film (film wykonany przez benzotriazole jest cienki, podczas gdy film przez imidazole jest nieco grubszy).

Jak piszą niektórzy producenci PCB, tego typu płytki mogą sprawiać problemy jeśli proces wymaga dwóch cykli lutowania rozpływowym – jak czytamy ‘wynik lutowania rozpływowego będzie słaby’. Co więcej, OSP jest ma dobre właściwości izolujące, więc pola testowe muszą być pokryte pastą lutowniczą, aby usunąć oryginalny OSP przed kontaktem z sondą podczas testu elektrycznego.

OSP jest często polecany do płytek drukowanych low-tech, tj. o niewysokim stopniu skomplikowania, jednak może być również stosowany do zaawansowanych technologicznie płytek PCB, takich jak jednostronne płytki drukowane TV i płytki PCB o dużej gęstości (również z BGA). OSP ma ograniczony okresu trwałości PCB, który jak podaje kilku producentów nie powinien przekraczać sześciu miesięcy.

Zalety:

- Płaska powierzchnia

- Nie zawiera ołowiu

- Prosty proces

- Dobra zwilżalność miedzi

- Możliwość dokonywanie przeróbek

- Niski koszt

Wady:

- Brak możliwości pomiaru grubości

- Nieodpowiedni dla płytek z PTH

- Ograniczony okres przydatności do użycia

- Może powodować problemy z ICT

- Odsłonięta Cu na montażu końcowym

- Wrażliwe na uszkodzenia podczas nieodpowiedniego obchodzenia się z PCB

ENEPIG

ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) to względna nowość na rynku wykończeń płytek drukowanych, po raz pierwszy pojawił się na rynku pod koniec lat 90. W tym procesie powstaje trójwarstwowa, metaliczna powłoka z niklu, palladu i złota. Pierwsza próby upowszechnienia ENEPIG na rynku były trudne, głównie ze względu na kosztowną warstwę palladu i niskie zapotrzebowanie ze strony potencjalnych odbiorców. Niedawno jednak ENEPIG stał się znacznie bardziej popularny, ponieważ ten rodzaj wykończenia spełnia łączne wymagania w zakresie niezawodności i standardów RoHS.

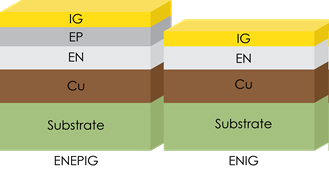

ENEPIG jest podobny do ENIG pod tym względem, że oba tworzą warstwę nikiel na wierzchu powłoki miedzianej; różnica polega na tym, że podczas gdy ENIG ma złoto osadzone bezpośrednio na niklu, ENEPIG ma dodatkową warstwę palladu między niklem a końcową warstwą złota (patrz poniżej Rysunek 1). Jest to sposób na uniknięcie jednej z głównych wad ENiG, czyli powstawania czarnych padów.

Rysunek 1: Poszczególne warstwy EPIG i ENEPIG

© PCB International

Wykończenie ENEPIG jest w stanie sprostać bardzo wymagającym wymaganiom w przypadku wielu typów obudów komponentów, obecności otworów przelotowych, dobrze nadaje się też to technik wire bonding i press fit. Jest to również bardzo cienkie wykończenie PCB (między 0,05 μm a 0,15 μm), dzięki czemu proces montażu i lutowania jest prostszy i bardziej niezawodny. ENEPIG ma również podobne zalety do ENIG, ponieważ ma długi okres trwałości i jest odporny na matowienie.

Zalety:

- Doskonale płaska powierzchnia

- Brak ołowiu

- Dobrze nadaje się do wieloetapowych cyklów montażu, w tym zawierających techniki wire bonding, press fit i stosowanie klejów przewodzących

- Tworzy doskonałe połączenia lutowane

- Możliwość tworzenia połączeń za pomocą drutu

- Brak ryzyka korozji

- 12 miesięcy lub dłuższy okres przydatności do użycia

- Brak ryzyka powstawania czarnych padów

Wady:

- Wyższy koszt

- W niektórych przypadkach ograniczone możliwości przeróbki

Złoto (twarde złoto)

Twarde złoto elektrolityczne składa się z warstwy złota, utworzonej na powłoce barierowej z niklu. Twarde złoto jest niezwykle trwałe i jest najczęściej stosowane w obszarach narażonych na zużycie, takich jak złącza krawędziowe i klawiatury.

W przeciwieństwie do np. ENIG, jego grubość można zmieniać, kontrolując czas trwania cyklu powlekania. Typowe wartości minimalne dla złącz krawędziowych to 30 μin złota i 100 μin niklu (dla klasy 1 i klasy 2) oraz 50 μin złota na 100 μin niklu dla klasy 3.

Twarde złoto nie jest powszechnie stosowane ze względu na jego wysoki koszt i stosunkowo słabą lutowność. Maksymalna grubość, jaką IPC uważa za nadającą się do lutowania, to 17,8 μin, więc jeśli ten rodzaj wykończenia musi być zastosowany na powierzchniach przeznaczonych do lutowania, zalecana grubość nominalna powinna wynosić około 5-10 μin.

Zalety:

- Bardzo twarda i trwała powierzchnia

- Nie zawiera ołowiu

- Długi okres przydatności do użycia

Wady:

- Bardzo wysokie koszty

- Wymaga dodatkowych procesów

- Wymagające połączenia z innymi rodzajami wykończenia powierzchni

- Może odpryskiwać

- Złe właściwości lutownicze powyżej 17 μin

- Wykończenie nie obejmuje w pełni ścianek bocznych ścieżek

Zapraszamy na jednodniowe targi elektroniki we Wrocławiu! Zapisz się