Przegląd technologii recyklingu baterii

Aby zapewnić, iż przemysł baterii stanie się w przyszłości punktem odniesienia pod względem zrównoważonego rozwoju, konieczne jest również opracowanie metod recyklingu baterii.

Jednym z głównych celów prac i badań w sektorze produkcji baterii jest rozwój technik i rozwiązań promujących recykling baterii. Oczekiwany wzrost branży produkcji baterii w najbliższych latach, kreowany przede wszystkim dzięki samochodom elektrycznym, w perspektywie średnioterminowej niesie ze sobą duże zapotrzebowanie na rozwiązania na polu recyklingu akumulatorów.

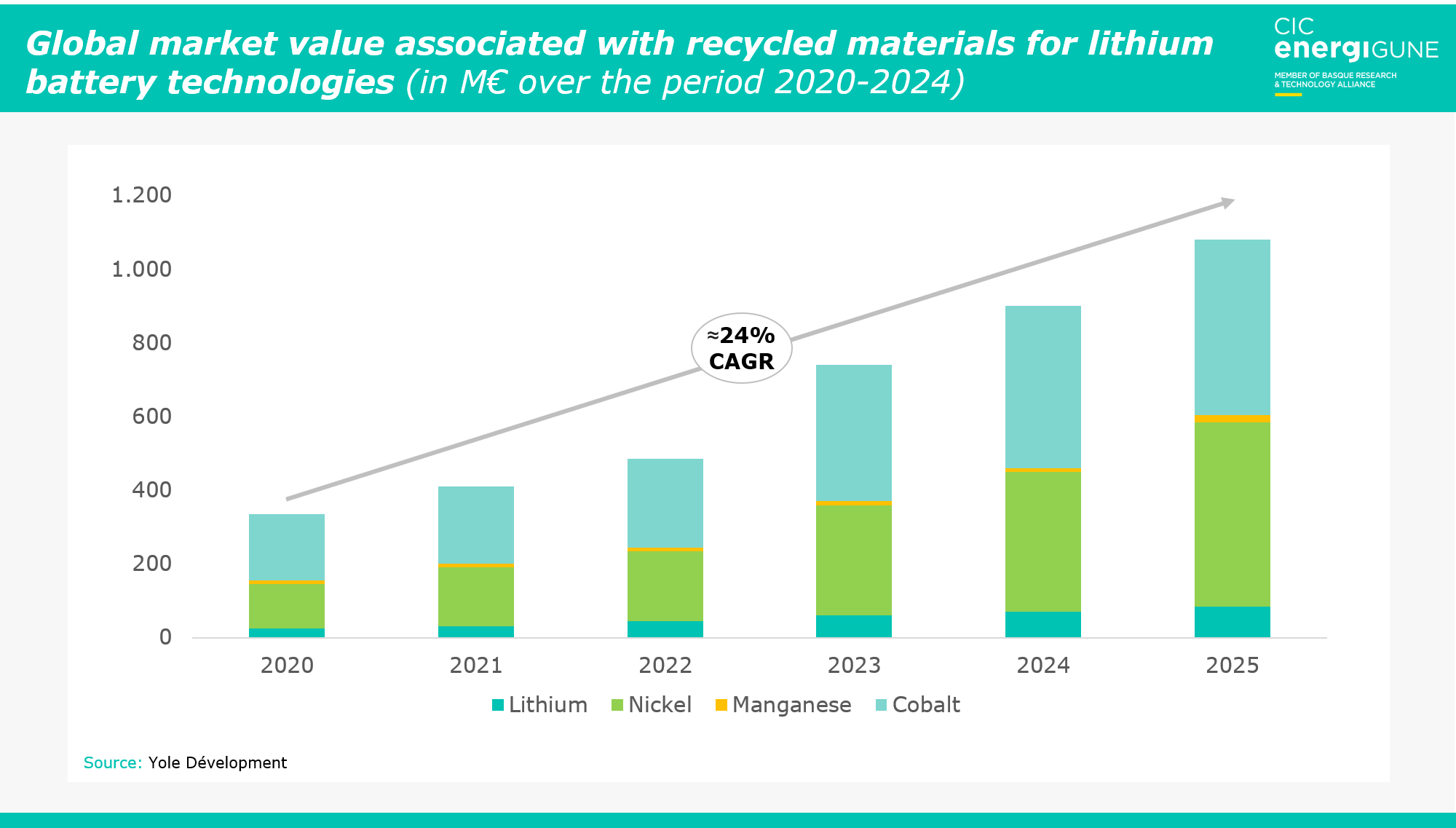

Według badania przeprowadzonego przez francuską firmę konsultingową Yole Development, oczekuje się, że globalna wartość sektora materiałów pochodzących z recyklingu technologii litowo-jonowej będzie wzrastać w latach 2020-2025 w astronomicznym tempie 25-procent rocznie. Oznaczałoby to, w ujęciu wartościowym, iż wartość rynku w 2025 roku zbliżyłaby się do 1.2 miliarda USD, podczas gdy w 2019 roku było to około 300 milionów USD. Innymi słowy, oczekuje się, że za pięć lat wartość rynku wzrośnie czterokrotnie.

Raport przewiduje też, że do 2040 roku rynek ten będzie miał globalną wartość prawie 24 miliardów USD. Jednak osiągnięcie takiego poziomu wymaga rozwinięcia i udoskonalenia istniejących procesów recyklingu, zwłaszcza w zakresie odzysku nie tylko krytycznie cennych metali, ale również pierwiastków niemetalicznych (takich jak sam elektrolit akumulatorowy).

© CICenergigUNE, Analysis of the Major Recycyling Processes in the Battery Industry

Dlatego też badania związane z recyklingiem baterii mają na celu zidentyfikowanie nowych technik recyklingu lub, w razie potrzeby, modeli i sposobów promowania i ulepszania istniejących procesów.

Etap obróbki wstępnej jako punkt wyjścia do prawidłowego procesy recyklingu

Cykl recyklingu rozpoczyna się od wstępnej obróbki lub inaczej ‘przygotowania’ akumulatorów do recyklingu. Ten wstępny etap jest krytyczny dla przebiegu procedur recyklingu, ponieważ w wielu przypadkach zależy od niego nie tylko bezpieczeństwo kolejnych kroków, lecz także możliwość odzyskania jak największej liczby elementów baterii. Z wymienionych względów celem tego pierwszego etapu procedury jest więc zapewnienie prawidłowego demontażu akumulatora (zapewnienie bezpiecznego obchodzenia się z nim) oraz skuteczne oddzielenie elementów do późniejszego odzyskania.

Istnieją dwie główne alternatywy obróbki wstępnej:

- Pierwszym z nich jest wstępna obróbka mechaniczna, polegająca na rozładowaniu, rozdrobnieniu i oddzieleniu elementów akumulatora za pomocą technologii mechanicznej (na ogół separacja magnetyczna, pneumatyczna i/lub grawimetryczna).

Jest to jedna z najskuteczniejszych formuł obróbki wstępnej (zwłaszcza w odniesieniu do technik hydrometalurgicznych, które zostaną szczegółowo opisane poniżej), tym bardziej, iż w ostatnich latach procesy te zostały poddane cyfryzacji dzięki nowym rozwiązaniom z zakresu automatyzacji i sztucznej inteligencji.

- Drugą ważną alternatywą, która w ostatnich latach zyskuje na znaczeniu, jest obróbka wstępna termiczna, która, jak sama nazwa wskazuje, do przeprowadzenia procesu opiera się na metodach cieplnych. Proces przeprowadza się poprzez operacje destylacji, pirolizy, termolizy lub spalania w celu wyeliminowania/odzyskania składników organicznych, co skutkuje bezpieczniejszym postępowaniem z odpadami akumulatorowymi, a także zwiększa szanse na odzyskanie elektrolitu i spoiwa (chociaż w tym drugim przypadku zależy to rodzaju elektrolitu i zastosowanej techniki). Ze względu na swój charakter, etap ten jest zwykle częścią technik pirometalurgicznych, które zobaczymy poniżej, chociaż można go równie łączyć z innymi technologiami.

Obiecująca metoda hydrometalurgiczna

Przechodząc do samego procesu recyklingu wydaje się, że metoda hydrometalurgiczna jest opcją, która dzięki obecnie uzyskiwanym wynikom i prognozowanej ich poprawie, najprawdopodobniej opanuje w przyszłości branżę recyklingu baterii. W rzeczywistości ta opcja jest też uważana za najbardziej obiecującą, biorąc pod uwagę planowane zapisy przyszłej europejskiej dyrektywy bateryjnej.

Techniki hydrometalurgiczne bazują na rozpuszczalności pierwiastków obecnych w materiałach aktywnych (organicznych lub nieorganicznych) w kwasie (tj. odzysk materiałów przebiega na drodze ich rozpuszczenia). Jest to proces składający się z kilku etapów, w tym wstępnej obróbki (w celu zapewnienia bezpiecznego obchodzenia się z bateriami, generalnie opartej na wyżej wymienionych metodach mechanicznych); ługowanie, w którym uzyskuje się odzysk materiałów aktywnych; oczyszczanie, które pozwala na eliminację substancji towarzyszących, ograniczających niezbędną jakość wymaganego produktu i wykańczania (elektroliza, krystalizacja, współstrącenie itp), które wytwarzają prekursory materiału aktywnego do produkcji nowych baterii.

Ogromną zaletą tej techniki jest wysoki poziom odzysku kilku składników, w tym np. grafitu. Co więcej, odzyskane materiały są wystarczająco wysokiej jakości, aby mogły zostać ponownie wykorzystane przez przemysł baterii (znane jako produkty ‘battery grade’), stwarzając w ten sposób gospodarkę o obiegu zamkniętym.

Chociaż obecnie nie odzyskuje się elektrolitu, pierwsze badania są w toku i przy nieco większym skomplikowaniu procesu (niezbędna staje się wstępna obróbka termiczna) możliwy jest postęp w odzyskiwaniu elektrolitu za pomocą technik hydrometalurgicznych.

Ponadto fakt, że metoda ta nie emituje toksycznych gazów podczas rozruchu, czyni ją jedną z najatrakcyjniejszych opcji rozwoju branży recyklingu. Tym bardziej, jeśli w nadchodzących latach możliwe stanie się ograniczenie ilości wytwarzanych ścieków, co w naturalny sposób wiąże się z tym procesem.