Nowości z SMTConnect w Norymberdze

Przygotowaliśmy wybór ciekawostek z majowych targów SMTConnect: drut z podwójnym aktywatorem zwilżalności, innowacyjny profilomierz, spejalistyczną maszynę do inspekcji szablonu oraz ciekawy robot lutujący spodnią część PCB.

Drut lutowniczy o podwójnym aktywatorze zwilżalności

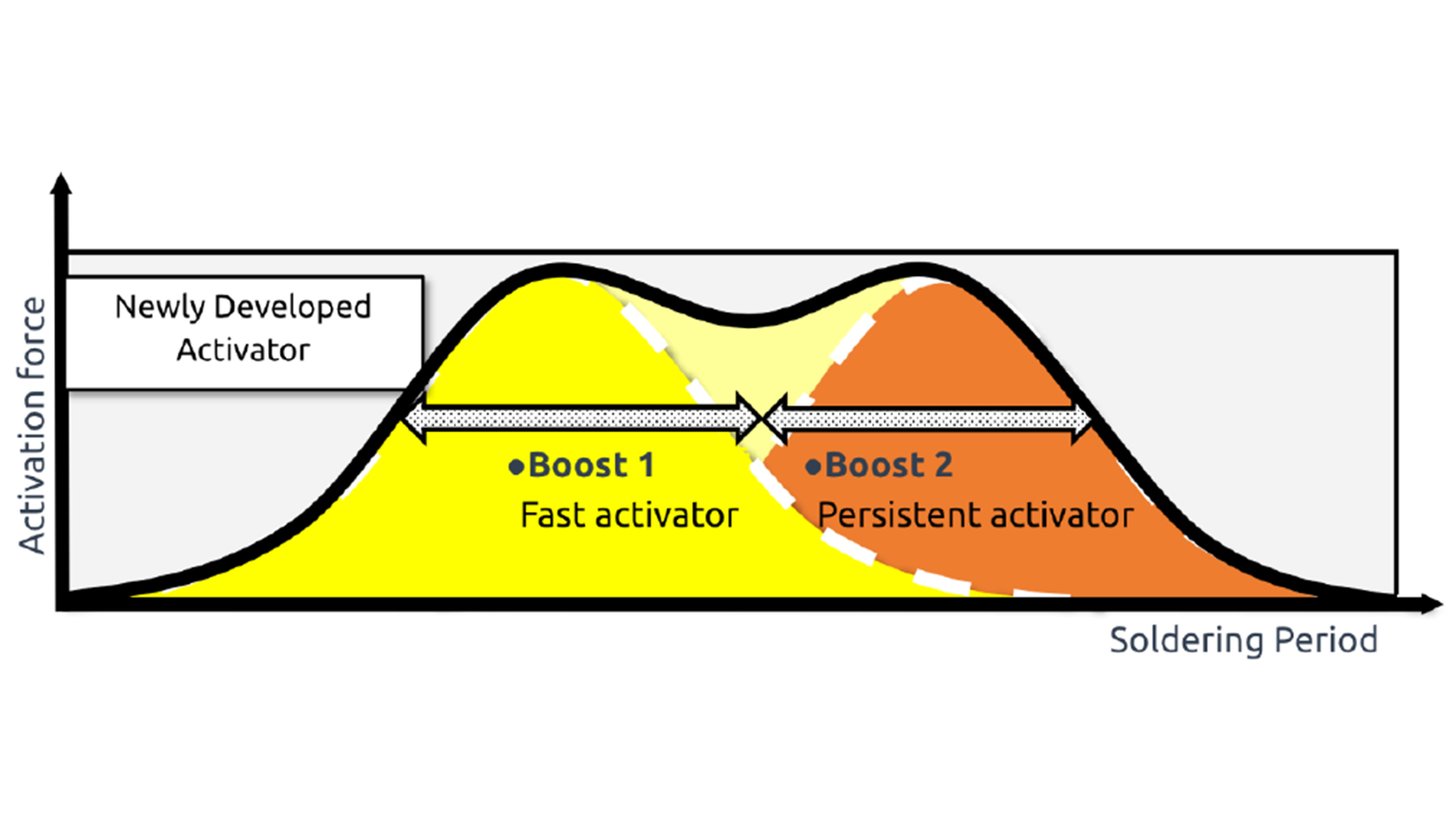

Almit zaprezentował swój nowy drut lutowniczy o nazwie DB-1 RMA LFM-48, zawierający mechanizm podwójnego wzmocnienia zwilżalności. Skład drutu zawiera dwa aktywatory zwilżalności: jeden działający natychmiastowo, drugi o bardziej trwałym działaniu.

Jak czytamy w komunikacie producenta, podwójna aktywacja zapewnia doskonałą zwilżalność. Pierwszy booster to szybko działający aktywator, który zapewnia dobre wstępne zwilżenie. Dzięki niemu lut natychmiast wnika np. do otworu przelotowego. Drugi booster ma bardziej długotrwały efekt i poprawia zwilżalność wewnątrz otworów THT, lecz także plastyczność lutu. Dodatkowo drugi, trwały booster sprzyja eliminacji defektu mostkowania.

DB-1 RMA LFM-48 M powstał, aby rozwiązać pewne szczególne problemy występujące problemy w procesie produkcyjnym, wśród których firma wymienia zwiększenie zwilżalności w lutowaniu przewlekanym, nawet w przypadku utlenionych po lutowaniu rozpływowym płytek PCB. Innym wyzwaniem, przy którym DB-1 RMA LFM-48 M może znaleźć swoje zastosowanie, jest lutowanie PCB o dużych pojemnościach cieplnych. Firma zwraca też uwagę, że nowy drut może być źródłem oszczędności energii: w przypadku konwencjonalnego drutu lutowniczego, w trudnych przypadkach charakteryzujących się niewystarczającym zwilżaniem, aby osiągnąć zadowalający wynik, należy zastosować znacznie wyższą temperaturę lutowania i dłuższy czas lutowania.

© Almit

Profilomierz z zerową konfiguracją początkową

Solderstar zaprezentował swój nowy model profilomierza, SLX, zaprojektowany do szybkiego startu dzięki zerowej konfiguracji początkowej pomiaru. Według komunikatu firmy 'profilomierz jest natychmiast gotowy do użycia, dzięki czemu proces zbierania danych jest szybki i łatwy'. Model ten może służyć do zbierania danych w każdym z zasadniczych procesów automatycznego lutowania: rozpływowego, falowego, kondensacyjnego i selektywnego.

Co Solderstar rozumie przez zerową konfigurację? Otóż SLX może współpracować z dowolną osłoną termiczną SMARTLink lub innym akcesorium procesowym, a system automatycznie skonfiguruje się do przechwytywania danych, nie wymagając żadnej konfiguracji przez użytkownika. W przeciwieństwie do tradycyjnych rejestratorów danych, SLX automatycznie wykrywa podłączony adapter testowy i inteligentnie automatycznie konfiguruje informacje. Eliminuje to proces korzystania z komputera do konfigurowania sprzętu do testu, który ma zostać wykonany, co oznacza realną oszczędność czasu. SLX może być gotowy do profilowania już po dziesięciu minutach ładowania i ma 15-godzinny czas działania po pełnym, dwugodzinnym ładowaniu przez USB.

System pomiarowy Solderstar SLX umożliwia szybkie i dokładne pomiary bez szumów z maksymalnie 12 kanałów temperatury, jednocześnie dokonując pomiarów z innych czujników parametrów wtórnych procesu. Jeśli wymagana jest większa liczba kanałów, nowy SLX można rozszerzyć do 24 lub 36 kanałów za pomocą specjalnych adapterów.

Nowe urządzenie oferuje wiele ulepszeń w stosunku do poprzednich modeli: 10-krotnie poprawiono prędkość pobierania przez USB, wprowadzono opcje telemetrii 2,4 Ghz oraz zwiększono zakres pomiarowy przy zachowaniu dokładności +/- 0,5 C. Nowy wewnętrzny system akumulatorów wysokotemperaturowych może być wymieniany przez użytkownika i w razie potrzeby może zostać wymieniony w ciągu kilku sekund.

Automatyczna kontrola szablonu

Jak powszechnie wiadomo, 70 procent błędów w produkcji elektroniki pojawia się już na pierwszym etapie procesu: drukowaniu. Jest to bezpośrednią przyczyną dynamicznego wzrostu instalacji SPI, jednak mało znany u nas producent Sunmenta zadał sobie pytanie ‘czy po pierwsze nie byłoby lepiej nie produkować całego tego złomu, niż pracowicie sortować go po kontroli SPI?’ Jak pisze dalej Sunmenta, owe 70 procent nie wynika bynajmniej z tego, że producenci drukarek ‘nie odrobili pracy domowej’ a ich maszyny są niedopracowanie. Wpływ drukowania na proces jest raczej tak wysoki, ponieważ wiele parametrów - zarówno ludzkich, jak i technologicznych – występuje już przed pierwszym wydrukiem i wpływa na jego końcowy wynik.

Operator maszyny mocuje szablon do drukarki i rozpoczyna się produkcja. W zależności od aplikowanego materiału - pasty lub kleju - możliwa jest tylko pewna liczba procesów drukowania, aż w otworach szablonu zgromadzi się tak wiele pozostałości, że nakładana ilość lutowia staje się niewystarczająca, a tym samym na PCB powstaje defekt. Wówczas następuje moment, w którym szablon należy wyczyścić - wiele systemów druku oferuje już doskonałe narzędzia do automatycznego czyszczenia. Jak jednak sprawdzić, czy czyszczenie było wystarczająco dokładne i czy w aperturach nie pozostały jeszcze resztki materiału?

W praktyce to operator przegląda szablon. Ale czy ludzkie oko naprawdę jest zdolne wykryć, czy otwór szablonu o wielkości 100 µm jest czysty, czy nie? Należy pamiętać, że ludzki włos ma grubość około 50 µm: inspekcja przez operatora przypomina więc szukanie igły w stogu siana. Ponieważ zarówno czas potrzebny na inspekcję wizualną, jak i ewentualne błędy operatora, są bardzo kosztowne, warto zautomatyzować ten proces za pomocą systemu inspekcji szablonu. Firma Sunmenta oferuje szeroką gamę specjalistycznych systemów, które sprawdzają szablon pod kątem powierzchni, położenia, przesunięcia, rozmiaru, ciał obcych, zadrapań, braków, zatkanych lub dodatkowych apertur oraz mierzą napięcie i grubość szablonu.

Ale czy zakup kolejnej kosztownej maszyny się opłaca? We warunkach współczesnej produkcji może okazać się, że tak. Montowane są coraz mniejsze komponenty, apertury szablonu są też coraz mniejsze a jednocześnie ogranicza się zakres tolerancji odchyleń. Do tego dochodzi kwestia czasu, poświęconego na kontrolę szablonu: to też koszt. Temat kontroli szablonów staje się zatem ważniejszy niż kiedykolwiek wcześniej a Sunmenta tak argumentuje zasadność inwestycji w swoje systemy: ‘Tym, którzy unikają kosztów inwestycji i polegają na swoim systemie SPI, który sprawdza proces drukowania, należy powiedzieć: możesz znaleźć błąd, ale nie zrobiłeś nic, aby zapobiec jego ponownemu wystąpieniu. Jeden system sprawdza szablon, drugi pastę lutowniczą. Ponadto system kontroli szablonów oferuje również możliwość sprawdzenia naprężenia szablonu oraz wycięcia szablonu zgodnie ze specyfikacją przy dostawie: błędy w grubości szablonu i niewłaściwie umieszczone apertury często prowadzą do nadmiernego lub niewystarczającego depozytu pasty lutowniczej oraz przesunięć’.

Robot lutujący spodnią stronę PCB

Wśród nowych modeli maszyn naszą uwagę zwróciła kompaktowa maszyna do lutowania selektywnego za pomocą grota od mta, MPS700. Niewielkie, wykorzystujące dysze maszyny do lutowania selektywnego są stosowane od wielu lat, jednak wraz z postępami miniaturyzacji, z powodu braku miejsca na elementy elektroniczne umieszczone na spodzie płytek PCB, tradycyjne maszyny z minifalą nie są już w stanie lutować wszystkich wyprowadzeń, co automatycznie skutkuje koniecznością dodatkowych operacji lutowania ręcznego.

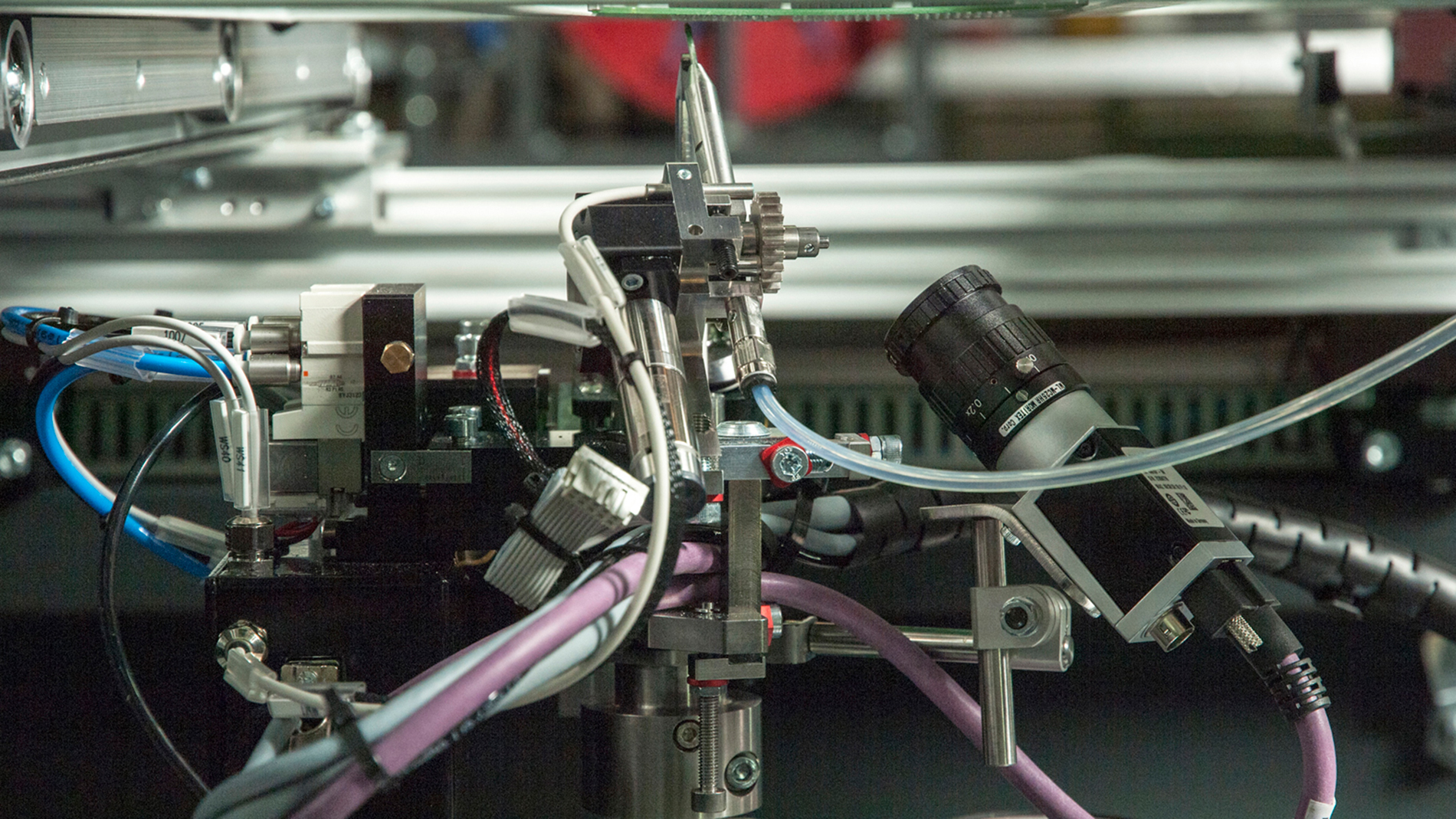

Odpowiedzią ma być maszyn lutująca za pomocą grota i drutu od spodniej strony PCB. MPS700 jest wyposażony w kompaktową, sztywną i precyzyjną głowicę lutowniczą z grotem i precyzyjnym podajnikiem drutu. System wizyjny zintegrowany z głowicą zawierającą grot lokalizuje pozycję punktu lutowania, a kątowe podejście lutownicy i podajnika drutu pozwala na dostęp do wielu trudno dostępnych połączeń. 4-osiowy robot kartezjański, zoptymalizowany pod kątem dużej prędkości i doskonałej dokładności, umożliwia szybkie i precyzyjne przemieszczanie się głowicy.

Kolejnym kluczowym wyzwaniem w dzisiejszej produkcji jest konieczność optymalizacji kosztów utrzymania i eksploatacji. Według producenta, dzięki brakowi tygla wymagającego ciągłego podgrzewania, maszyna z grotem ma znacznie mniejsze zużycie energii elektrycznej, wynoszące 2-3KW, czyli znacznie mniej niż w przypadku lutownicy minifalowej (15-25KW). Ponadto, praktycznie całkowicie znika problem żużla i pozostałości topnika.

Zainteresowany technikami montażu? tek.info.pl jest partnerem medialnym piątej edycji PB Technik Meets Friends, zapraszamy!