Interfejsy mikrofonów MEMS: porównanie wyjść analogowych i cyfrowych

W niniejszym artykule porównamy trzy najpopularniejsze opcje interfejsów elektrycznym mikrofonów MEMS: analogową, cyfrową z modulacją gęstości impulsów (PDM) i cyfrową z magistralą I2S - biorąc pod uwagę ich zalety, wady i implementację.

Wykorzystanie mikrofonów MEMS (z układami mikroelektromechanicznymi) daje możliwość włączenia zaawansowanych funkcji komunikacyjnych i monitorujących do różnorodnych urządzeń. Domowi asystenci cyfrowi i urządzenia nawigacyjne z obsługą głosową to popularne przykłady, które obecnie stymulują znaczny rozwój elektroniki sterowanej głosem. Ponieważ technologia MEMS zdobywa dominującą pozycję w dziedzinie mikrofonów, jest to odpowiedni moment, aby przyjrzeć się różnym interfejsom elektrycznym dla mikrofonów MEMS i sposobom ich obsługi. W niniejszym artykule porównamy trzy najpopularniejsze opcje: analogową, cyfrową z modulacją gęstości impulsów (PDM) i cyfrową z magistralą I2S - biorąc pod uwagę ich zalety, wady i implementację.

Podstawowa konstrukcja mikrofonu MEMS

Mikrofony MEMS w typowej konfiguracji stanowią integrację dwóch struktur półprzewodnikowych w jednej obudowie. Pierwsza struktura półprzewodnikowa zawiera membranę MEMS, która przekształca fale dźwiękowe w sygnał elektryczny, podczas gdy drugi układ stanowi wzmacniacz, który może zawierać przetwornik analogowo-cyfrowy (ADC). W przypadkach, gdy mikrofon MEMS nie posiada przetwornika analogowo-cyfrowego (ADC), użytkownik otrzymuje analogowy sygnał wyjściowy, a gdy przetwornik analogowo-cyfrowy (ADC) występuje - cyfrowy sygnał wyjściowy jest dostępny.

Omówienie wyjść analogowych

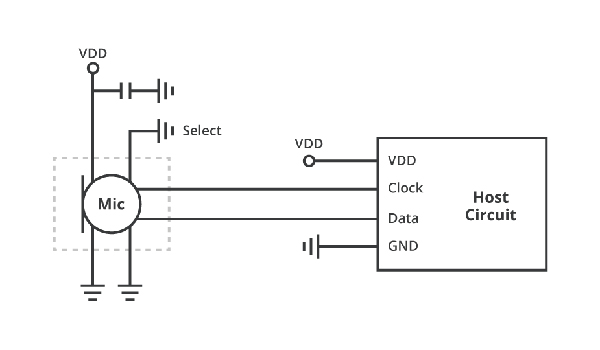

Mikrofony MEMS wyposażone w wyjścia analogowe oferują prosty interfejs współpracy z obwodem hosta, jak ukazano na ilustracji 1 poniżej. Warto zauważyć, że wewnętrzny wzmacniacz mikrofonu steruje analogowym sygnałem wyjściowym, który jest już na rozsądnym poziomie i charakteryzuje się stosunkowo niską impedancją wyjściową.

Aby uniknąć konieczności dopasowania napięcia wejściowego prądu stałego obwodu hosta do napięcia wyjściowego prądu stałego mikrofonu MEMS, zastosowano kondensator blokujący prąd stały (C1). Kombinacja C1 i R1 tworzy częstotliwość biegunową, która musi być ustawiona na wystarczająco niskim poziomie, aby zapewnić przesyłanie sygnałów o częstotliwościach akustycznych do obwodu hosta z akceptowalnym poziomem tłumienia [tj. dla minimalnego zakresu częstotliwości akustycznej 20Hz; 1/(2πR1*C1) < 20Hz].

Ilustracja 1: Analogowy mikrofon MEMS podłączony do wzmacniacza zewnętrznego. (Źródło ilustracji: CUI Devices).

Omówienie wyjść cyfrowych

Mikrofony MEMS wyposażone w interfejs cyfrowy, do kodowania sygnałów wyjściowych często wykorzystują modulację gęstości impulsów (PDM) lub magistralę I²S. W przypadku modulacji gęstości impulsów (PDM), napięcie sygnału analogowego jest przekształcane w jednobitowy strumień cyfrowy z sygnałami o odpowiedniej gęstości i wysokim poziomie logicznym. Modulacja gęstości impulsów (PDM) zapewnia szereg korzyści, takich jak odporność na zakłócenia elektryczne, tolerancja na błędy bitowe i prosty interfejs sprzętowy.

Ilustracja 2 przestawia sposób podłączenia pojedynczego cyfrowego mikrofonu z modulacją gęstości impulsów (PDM) do obwodu hosta. Aby określić, czy dane są definiowane przez zbocze narastające czy opadające sygnału zegarowego, pokazany na ilustracji wtyk „Select” (Wybór) można podłączyć do Vdd lub Gnd.

Ilustracja 2: Pojedyncze połączenie cyfrowego mikrofonu MEMS z modulacją gęstości impulsów (PDM). (Źródło ilustracji: CUI Devices)

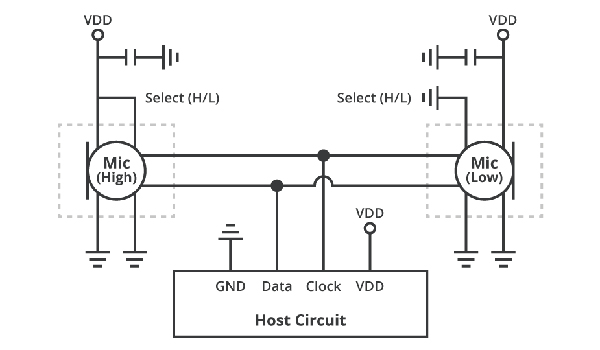

Ilustracja 3 przedstawia sposób podłączenia dwóch cyfrowych mikrofonów MEMS z modulacją gęstości impulsów (PDM) do układu hosta za pomocą współdzielonych linii zegara i danych. Ta konfiguracja jest często używana podczas wdrażania mikrofonów stereo.

Ilustracja 3: Podłączenie dwóch cyfrowych mikrofonów MEMS z modulacją gęstości impulsów (PDM) za pomocą linii zegara i danych. (Źródło ilustracji: CUI Devices)

Cyfrowe mikrofony MEMS z wyjściem I²S. zapewniają korzyści systemowe porównywalne do wyjść z modulacją gęstości impulsów (PDM). Omawiane mikrofony posiadają wewnętrzny filtr decymacyjny, który upraszcza interfejsy i przetwarzanie, zapewniając standardową częstotliwość próbkowania dźwięku. Ze względu na zachodzący wewnętrznie proces decymacji, cyfrowe mikrofony MEMS z magistralą I²S można podłączyć bezpośrednio do cyfrowego procesora sygnałowego (DSP) lub innego kontrolera. Eliminuje to potrzebę stosowania przetwornika analogowo-cyfrowego (ADC) czy kodeka do przetwarzania danych wyjściowych, co skutkuje niższymi kosztami projektowania układu i oszczędnością miejsca w produkcie końcowym.

Podobnie jak dwa cyfrowe mikrofony MEMS z modulacją gęstości impulsów (PDM), można połączyć ze sobą dwa cyfrowe mikrofony MEMS z magistralą I²S, używając wspólnej linii danych. Taka konfiguracja wymaga jednak dwóch dodatkowych sygnałów zegarowych oprócz zegara słów i zegara bitowego.

Analogowy czy cyfrowy - jaki wybrać?

W elektrotechnice wybór między analogowymi lub cyfrowymi sygnałami wyjściowymi dla mikrofonów MEMS zależy od docelowego zastosowania sygnału wyjściowego. Analogowe sygnały wyjściowe są odpowiednie do zastosowań, w których będą podłączone do wzmacniacza w celu przetwarzania analogowego w systemie hosta, na przykład w prostym głośniku lub systemie komunikacji radiowej. Mikrofony MEMS z wyjściami analogowymi mają również niższy pobór mocy w porównaniu do tych z wyjściami cyfrowymi, ponieważ nie wymagają przetwornika analogowo-cyfrowego (ADC).

Z drugiej strony, jeśli sygnał ma być używany w obwodach cyfrowych, takich jak mikrokontroler lub cyfrowy procesor sygnałowy (DSP), preferowanym sygnałem na wyjściu mikrofonu MEMS jest sygnał cyfrowy. Cyfrowe sygnały wyjściowe są również przydatne w środowiskach o wysokim poziomie szumów elektrycznych, ponieważ wykazują większą odporność na zakłócenia elektryczne w porównaniu z tradycyjnymi sygnałami analogowymi.

Podsumowanie

Technologia mikrofonów MEMS staje się coraz bardziej popularna i oczekuje się, że jej wykorzystanie będzie nadal rosnąć. Ważne jest, aby zrozumieć różne dostępne konfiguracje i sposób ich użycia w określonych zastosowaniach. Aby zapewnić optymalne parametry działania, podejmując decyzję o wyborze wyjścia mikrofonu MEMS pomiędzy analogowym i cyfrowym, należy wziąć pod uwagę sposób wykorzystania sygnału wyjściowego i zamierzoną implementację układu. Firma CUI Devices oferuje mikrofony MEMS analogowe, cyfrowe z modulacją gęstości impulsów (PDM) oraz cyfrowe z magistralą I2S, a także szereg rozwiązań do komponentów audio, pozwalający zaspokoić różnorodne potrzeby zastosowań dźwiękowych.

Źródło: Interfejsy mikrofonów MEMS: porównanie wyjść analogowych i cyfrowych

Kontakt w Polsce: poland.support@digikey.pl

Autor: Rolf Horn

Rolf Horn, Applications Engineer at DigiKey, has been in the European Technical Support group since 2014 with primary responsibility for answering any Development and Engineering related questions from final customers in EMEA, as well as writing and proof-reading German articles and blogs on DK’s TechForum and maker.io platforms. Prior to DigiKey, he worked at several manufacturers in the semiconductor area with focus on embedded FPGA, Microcontroller and Processor systems for Industrial and Automotive Applications. Rolf holds a degree in electrical and electronics engineering from the university of applied sciences in Munich, Bavaria and started his professional career at a local Electronics Products Distributor as System-Solutions Architect to share his steadily growing knowledge and expertise as Trusted Advisor.

Hobbies: spending time with family + friends, travelling in our VW-California transporter and motorbiking on a 1988 BMW GS 100.