Obniżenie strat, poprawa sprawności i rozszerzenie zakresu temperatur w zastosowaniach dużej mocy

Aby sprostać współczesnym wyzwaniom projektowym, projektanci używają przetwornic mocy opartych na technologiach wykorzystujących szeroką przerwę energetyczną (WBG), na przykład opartych na węgliku krzemu (SiC).

Projektanci rozwiązań dużej mocy wymagają mniejszych, lżejszych i bardziej wydajnych przetwornic mocy, zdolnych do pracy przy wyższych napięciach i temperaturach. Dotyczy to szczególnie takich zastosowań, jak pojazdy elektryczne (EV), gdzie wspomniane ulepszenia przekładają się na szybsze ładowanie i większy zasięg. Aby zrealizować te ulepszenia, projektanci używają przetwornic mocy opartych na technologiach wykorzystujących szeroką przerwę energetyczną (WBG), na przykład opartych na węgliku krzemu (SiC).

W porównaniu do urządzeń krzemowych (Si), wspomniane urządzenia działają przy wyższych napięciach i ważą mniej, a jednocześnie mogą obsługiwać podobne moce. Działają również w wyższych temperaturach, zmniejszając wymagania stawiane układom chłodzenia. Urządzenia węglikowo-krzemowe (SiC) mogą pracować z wyższą częstotliwością przełączania, co pozwala na stosowanie mniejszych komponentów pasywnych, a to z kolei zmniejsza rozmiary i wagę przetwornicy. Mimo to urządzenia węglikowo-krzemowe (SiC) są stale rozwijane, a ostatnie wysiłki przyniosły niższą rezystancję w stanie włączenia, co jeszcze bardziej zmniejsza straty mocy.

W niniejszym artykule pokrótce omówiono zalety węglika krzemu (SiC) w porównaniu z krzemem (Si), wykorzystując kontekst pojazdów elektrycznych. Następnie omówiono rozwój technologii węglikowo-krzemowej (SiC) i przedstawiono tranzystory SiC MOSFET 4. generacji firmy ROHM Semiconductor oraz sposób, w jaki pomagają one projektantom w zmniejszeniu strat mocy, kosztów i zajmowanej powierzchni.

Dlaczego warto używać węgliku krzemu?

Aby uzyskać większy zasięg, pojazdy elektryczne wymagają baterii o zwiększonej pojemności. Równolegle z tym trendem, napięcia baterii są zwiększane do 800V w celu skrócenia czasu ładowania. W rezultacie projektanci pojazdów elektrycznych potrzebują urządzeń, które wytrzymują wyższe napięcia, a jednocześnie zmniejszają straty elektryczne i są lżejsze. Tranzystory SiC MOSFET 4. generacji firmy ROHM Semiconductor charakteryzują się niższymi stratami mocy dzięki wyższej tolerancji napięcia, niższym stratom przewodzenia i przełączania oraz mniejszym rozmiarom.

W porównaniu z technologią krzemową (Si) tranzystorów MOSFET, węglik krzemu (SiC), jako półprzewodnik o szerokiej przerwie energetycznej (WBG), oferuje wyjątkową sprawność w zastosowaniach przełączania mocy wysokiego napięcia. Porównanie właściwości fizycznych węglika krzemu (SiC) i krzemu (Si) wskazuje źródło wspomnianego udoskonalenia na podstawie pięciu właściwości fizycznych: pola elektrycznego przebicia, przerwy energetycznej, przewodności cieplnej i temperatury topnienia (ilustracja 1).

Ilustracja 1: Przewaga tranzystorów SiC MOSFET w nad tranzystorami Si MOSFET na podstawie pięciu właściwości fizycznych. (Źródło ilustracji: ROHM Semiconductors)

Natężenie pola elektrycznego przebicia węglika krzemu (SiC) jest dziesięciokrotnie większe niż krzemu, co umożliwia projektowanie urządzeń o wyższych napięciach przebicia przy jednoczesnym zmniejszeniu ich grubości. Dzięki szerszej przerwie energetycznej węglika krzemu (SiC) urządzenie jest w stanie pracować w znacznie wyższych temperaturach. Wyższa przewodność cieplna zmniejsza nakłady na chłodzenie urządzenia, natomiast wyższa temperatura topnienia zwiększa zakres temperatur roboczych. Wreszcie, wyższa prędkość dryftu elektronów nasyconych w węgliku krzemu (SiC) skutkuje wyższymi możliwymi częstotliwościami przełączania i niższymi stratami przełączania. Wspomniane wyższe częstotliwości przełączania wymagają mniejszych filtrów i innych komponentów pasywnych, co dodatkowo zmniejsza rozmiary i wagę.

Rozwój tranzystorów MOSFET

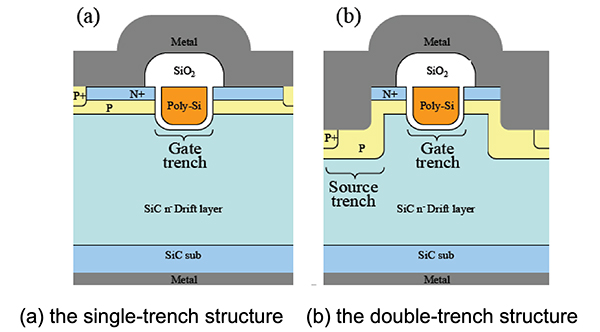

Pierwotnie tranzystory SiC MOSFET wykorzystywały strukturę płaską, w której bramka i kanał urządzenia znajdują się na powierzchni półprzewodnika. Urządzenia płaskie charakteryzują się ograniczeniami pod względem gęstości komponentów wynikającymi z ograniczonego stopnia miniaturyzacji konstrukcji, która ma z założenia poprawiać wydajności urządzenia. Zastosowanie jedno- i dwurowkowych tranzystorów MOSFET pozwala uzyskać wyższe gęstości urządzeń (ilustracja 2).

Ilustracja 2: Tranzystory rowkowe Trench MOSFET pozwalają uzyskać wyższe gęstości urządzeń dzięki pionowemu umieszczeniu elementów urządzenia. (Źródło ilustracji: ROHM Semiconductor)

Podobnie jak inne tranzystory MOSFET, również tranzystory Trench MOSFET zawierają dren, bramkę i źródło, ale są ustawione pionowo. Kanał tworzy się pionowo, równolegle do rowka bramki, dzięki efektowi polowemu. Prąd płynie w kierunku pionowym, od źródła do drenu. W porównaniu do urządzenia płaskiego, które jest ułożone poziomo i zajmuje dużą powierzchnię, taka konstrukcja jest bardzo zwarta.

Struktura jednorowkowa wykorzystuje jeden rowek bramki. Urządzenie dwurowkowe posiada zarówno rowek bramki, jak i rowek źródła. Firma ROHM Semiconductor zaczęła stosować strukturę dwurowkową (Double-Trench) począwszy od 3. generacji swoich tranzystorów SiC MOSFET. Podczas projektowania urządzeń czwartej generacji udoskonalono architekturę dwurowkową poprzez zmniejszenie rozmiaru ogniwa i dalsze obniżenie rezystancji w stanie włączenia oraz pojemności pasożytniczej, co doprowadziło do znacznie niższych strat mocy i dało możliwość stosowania mniejszych urządzeń SiC w projektach bardziej ekonomicznych systemów.

Obniżenie rezystancji w stanie włączenia tranzystora MOSFET może pogorszyć jego odporność na zwarcia. Jednak tranzystory SiC MOSFET czwartej generacji charakteryzują się niższą rezystancją w stanie włączenia bez szkody dla czasów wytrzymywania zwarć, co zapewnia tym urządzeniom znaczną przewagę, jeśli chodzi o osiągnięcie zarówno wysokiej sprawności, jak i odporności na zwarcia.

Zrozumieć straty

Straty w przetwornicy impulsowej pochodzą z kilku źródeł. Z urządzeniami aktywnymi związane są m.in. straty przewodzenia, przełączania i straty na diodzie podłożowej (ilustracja 3).

Ilustracja 3: Schemat obniżającej przetwornicy prądu stałego z zaznaczonymi przebiegami przełączania i powiązanymi przebiegami strat. (Źródło ilustracji: ROHM Semiconductor)

Przetwornica obniżająca wykorzystuje topologię totem pole ze przełącznikiem MOSFET strony wysokiej (SH) i strony niskiej (SL). Przełączniki są sterowane z różnymi fazami, dzięki czemu w danej chwili tylko jeden z nich przewodzi. Przebiegi sterowania bramką (VGSH oraz VGSL) ukazują kroki amplitudy wynikające z powiązanych interwałów ładowania dla pojemności pasożytniczych urządzenia. Przedstawiono przebiegi napięcia dren-źródło (VDSH, VDSL) i prądu drenu (IDH, IDL) dla obu urządzeń. Gdy urządzenie jest włączone, napięcie VDS jest niskie. Gdy urządzenie jest wyłączone, napięcie VDS jest wysokie. W czasie, gdy urządzenie SH jest włączone, prąd drenu wzrasta liniowo i ładuje pole magnetyczne cewki indukcyjnej. W tym czasie prąd napotykający rezystancję kanału powoduje zwiększenie napięcia na kanale, co powoduje straty przewodzenia (PCOND), które są proporcjonalne do kwadratu prądu i rezystancji kanału w stanie włączenia. W interwałach, w których urządzenie zmienia stan, zarówno napięcie, jak i prąd są niezerowe, a moc jest rozpraszana w urządzeniu proporcjonalnie do napięcia, prądu, czasu przejścia przełączania i częstotliwości przełączania. Są to straty przełączania.

Podobna sytuacja występuje, gdy urządzenie SL jest włączone. Tutaj prąd zmniejsza się liniowo, ponieważ energia zmagazynowana w cewce indukcyjnej dostarcza prąd drenu do urządzenia dolnego. Ponownie, na rezystancji kanału rozpraszana jest moc, co powoduje straty przewodzenia. Należy pamiętać, że VDSL w dolnym urządzeniu jest bliskie zeru, zanim prąd stanie się niezerowy, więc nie występują straty przełączania związane z tą częścią cyklu.

Straty regeneracji (PQrr) są spowodowane regeneracją diody podłożowej urządzeń. Dla uproszczenia przedstawiono tylko stronę wysoką.

Pbody to przewodnictwo diody podłożowej urządzeń. Straty te są generowane przez prąd płynący przez diodę podłożową urządzenia strony niskiej.

Całkowite straty mocy to suma wszystkich tych składowych dla obu tranzystorów.