Alternatywa dla klasycznego conformal coatingu: selektywne powlekanie zanurzeniowe

Masz dość maskowania przed nałożeniem warstw zabezpieczających? Alternatywą jest selektywne powlekanie zanurzeniowe, selective dip coating.

Jeżeli konwencjonalne metody powlekania, takie jak aplikacja manualna, całkowite zanurzanie lub powlekanie selektywne za pomocą robota nie zapewniają wymaganej ochrony, alternatywą jest zanurzeniowe powlekanie selektywne.

Czym jest selektywna, zanurzeniowa powłoka ochronna?

Selektywne powlekanie zanurzeniowe to proces, w którym układ - zamiast całościowego zanurzenia w substancji zabezpieczającej - jest precyzyjnie powlekany w wybranych miejscach. Technika ta w tej czy innej formie istnieje od ponad 25 lat i jest stosowana zarówno w przypadku klasycznych powłok na bazie rozpuszczalników, jak i powłok konformalnych utwardzanych promieniami UV.

Selektywne powlekanie zanurzeniowe łączy korzyści płynące z powlekania selektywnego, z z całkowitą ochroną padów czy komponentów, jaką generalnie zapewnia całkowite powlekanie zanurzeniowe. Ta metoda powlekania idealnie sprawdza się w przypadku wielkoseryjnej produkcji jednego rodzaju płyt.

Korzyści

- Niższy koszt w porównaniu z warstwą nakładaną w sposób zrobotyzowany

- Stopień zabezpieczenia komponentów odpowiada pełnemu cyklowi zanurzeniowemu, bez ręcznego maskowania.

- Nowoczesne systemy selektywnego powlekania zanurzeniowego umożliwiają stosowanie materiałów utwardzanych promieniami UV.

Jak działa system selektywnego zanurzania?

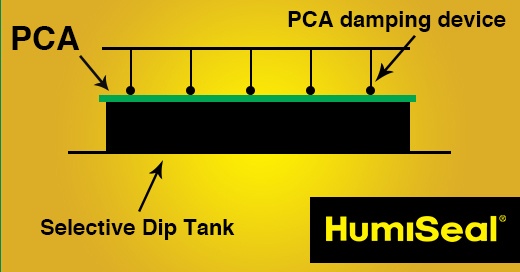

System ten wykorzystuje dedykowane do aplikacji zbiorniki zanurzeniowe, działające na zasadzie komina, wykluczające powstanie powłoki na obszarach chronionych (Rysunek poniżej).

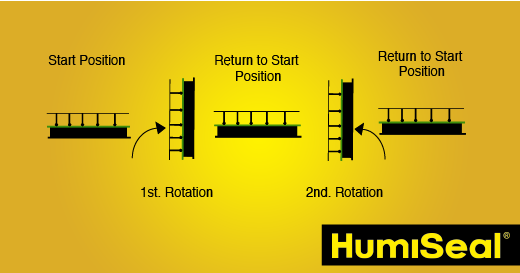

Zbiornik napełniany jest do określonego poziomu substancją zabezpieczającą a płytka przeznaczona do powlekania jest umieszczana nad zbiornikiem za pomocą pinów przymocowanych do zbiornika. PCB utrzymywana jest w odpowiednim położeniu dzięki zaciskom. Cały zespół – a więc zbiornik, PCB i zaciski - są obracane o 90⁰, a następnie powracają do pierwotnego położenia.

Proces ten zapewnia dokładne pokrycie PCB z wyłączeniem obszarów chronionych. Sprzęt można by porównać do koła bez zewnętrznej obręczy. Na końcu każdej szprychy zamontowany jest zbiornik i system zacisków, a operator zajmuje się załadunkiem i rozładunkiem. Kiedy płytka jest załadowana i zaciśnięta, koło zostaje obrócone, a kolejna szprycha zatrzymuje się przed operatorem, gotowa do załadunku. Cały system obraca się, pokrywając PCB warstwą zabezpieczającą.

Po zakończeniu jednego pełnego cyklu zestawu, tj. kiedy pierwsze PBC jest już całkowicie pokryte, operator wyładowuje płytkę i następuje etap utwardzania. Procedurę tę można powtórzyć dla drugiej strony płytki.

Koncepcja ta została rozwinięta w samodzielny, całkowicie zamknięty, automatyczny system stacjonarny (zdjęcie poniżej). Aby zapewnić bezpieczne środowisko pracy, system ten posiada automatyczne zaciskanie i obrót połączony z drzwiczkami dostępowymi. Umożliwia również szybką zmianę zbiorników zanurzeniowych w celu zmiany strony zabezpieczanego układu lub przygotowania do obróbki nowej PCB.

Nowsze wersje systemów selektywnego zanurzania

Wraz z pojawieniem się utwardzanych promieniowaniem UV powłok konformalnych, składających się w 100% z części stałych i niezawierających rozpuszczalników, jedna z niemieckich firm opracowała nowy model maszyny do wykonywania selektywnej powłoki zanurzeniowej. W trakcie procesu konstrukcji uwzględniono trzy kluczowe czynniki: projekt i produkcję zbiornika zanurzeniowego, narażenie na rozproszone światło UV i wysoką wilgotność.

Oryginalna koncepcja zbiornika zanurzeniowego wykonanego z blachy ocynowanej została zastąpiona zbiornikiem wykonanym z litego materiału. Taka zmiana pozwoliła na uzyskanie większej dokładności zachowania obszarów chronionych i kontrolę płynnego materiału.

W opisywanym modelu materiał tworzący warstwę ochronną jest utrzymywany w całkowicie zamkniętym zbiorniku magazynowym i pompowany do zbiornika zanurzeniowego na dokładną głębokość, wyznaczaną za pomocą optycznego czujnika poziomu. Materiał w zbiorniku magazynującym utrzymuje się w stałej temperaturze - wyższej od temperatury pokojowej - co zapewnia kontrolę lepkości na etapie zanurzania. Dodatkowo materiał jest chroniony przed dużą wilgocią. System ten umożliwia selektywne powlekanie płytek, montowanych w dużych seriach, nadaje się również do stosowania z chemią na bazie rozpuszczalników.

Artykuł został opublikowany dzięki uprzejmości firmy © HumiSeal

Żródło: Tired of Masking Conformal Coating Applications? Try Selective Dip Coating Instead

Autor: © David Greenman